Thiết kế máy sấy phun đơn giản cho mọi ngành công nghiệp

Sấy phun công nghiệp dựa trên các loại máy sấy phun khác nhau, bao gồm một giai đoạn, hai giai đoạn, và thiết kế đồng dòng, mỗi phương pháp sử dụng phương pháp nguyên tử hóa duy nhất. Hiểu thiết kế máy sấy phun giúp cải thiện cả chất lượng sản phẩm và hiệu quả quy trình.

Các nghiên cứu cho thấy rằng tối ưu hóa các thông số sấy phun—như nhiệt độ không khí đầu vào hoặc tốc độ dòng cấp liệu—giảm sự biến đổi của quy trình và tăng năng suất.

Bảng dưới đây nêu bật những thay đổi trong thiết kế hệ thống máy sấy phun ảnh hưởng đến hiệu suất như thế nào:

Khía cạnh thiết kế | Kết quả hiệu quả |

|---|---|

Phân tán giọt tốt hơn, cải thiện sấy khô | |

Dòng chảy xoáy | Chiều cao máy sấy ngắn hơn, hiệu suất nâng cao |

Ít lắng đọng tường, hiệu quả sấy cao hơn |

Với những hiểu biết này, các ngành công nghiệp có thể lựa chọn loại máy sấy công nghiệp phù hợp với nhu cầu của mình.

Bài học chính

Khác biệt thiết kế máy sấy phun giống như một giai đoạn, hai giai đoạn, và đồng thời phù hợp với các ngành công nghiệp và nhu cầu sản phẩm khác nhau.

Việc chọn phương pháp phun sương phù hợp sẽ cải thiện hiệu quả sấy và chất lượng bột dựa trên loại thức ăn và độ nhạy.

Sấy phun hỗ trợ nhiều ngành công nghiệp bằng cách bảo quản chất lượng sản phẩm, tăng năng suất, và giảm sử dụng năng lượng.

Việc kết hợp các thông số quy trình và thiết kế máy sấy với độ nhạy và quy mô của sản phẩm đảm bảo tính nhất quán, bột chất lượng cao.

Các công nghệ và mô hình tiên tiến giúp tối ưu hóa quá trình sấy phun để có hiệu suất tốt hơn và vận hành an toàn hơn.

Công nghệ sấy phun

Sấy phun là gì

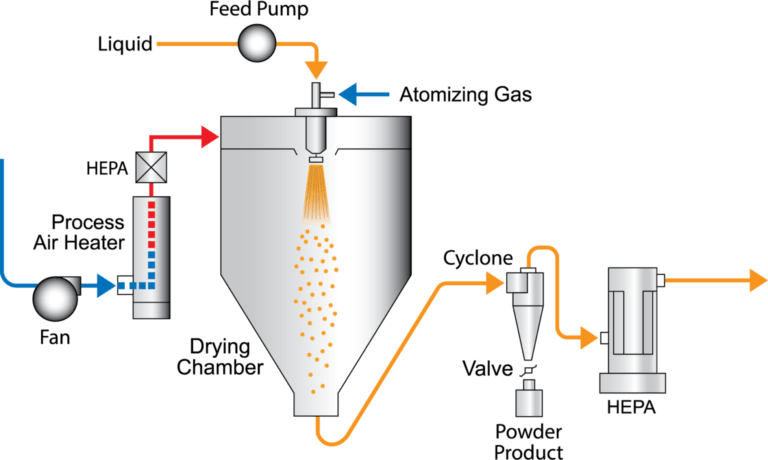

Sấy phun là phương pháp hàng đầu để chuyển thức ăn lỏng thành bột khô. Quá trình này sử dụng máy sấy công nghiệp chuyên dụng để nguyên tử hóa chất lỏng thành những giọt nhỏ. Không khí nóng nhanh chóng loại bỏ độ ẩm, để lại các hạt bột đồng nhất. Người vận hành kiểm soát các thông số như nhiệt độ đầu vào, áp suất nguyên tử hóa, và luồng không khí để đạt được sự loại bỏ độ ẩm chính xác. Sấy phun mang lại hiệu quả nhanh chóng, quá trình sấy liên tục, khiến nó trở nên lý tưởng cho việc sấy khô công nghiệp quy mô lớn.

Những tiến bộ gần đây đã thúc đẩy công nghệ sấy phun phía trước.

Các thị trường máy sấy phun đạt USD 5.8 tỷ trong 2024 và dự kiến sẽ tăng lên USD 9.2 tỷ bởi 2033.

Các nhà sản xuất hiện nay tích hợp hệ thống điều khiển tiên tiến và tự động hóa để kiểm soát quy trình tốt hơn.

Công nghệ nano cho phép sấy phun các hạt nano và liposome, đặc biệt là trong dược phẩm.

Vật liệu chống ăn mòn nâng cao độ bền của máy, đặc biệt là trong chế biến thực phẩm.

Tùy chỉnh cho phép sản xuất bột chuyên dụng trong các ứng dụng khác nhau.

Trí tuệ nhân tạo và học máy hỗ trợ bảo trì dự đoán và giám sát thời gian thực.

Máy móc tiết kiệm năng lượng và các nguồn năng lượng tái tạo giải quyết các mối lo ngại về tính bền vững.

Ứng dụng công nghiệp

Sấy phun phục vụ nhiều ngành công nghiệp. Trong ngành thực phẩm, nó bảo quản hương vị, dinh dưỡng, và thời hạn sử dụng của các sản phẩm như sữa bột, cà phê, và hương liệu. Các công ty dược phẩm dựa vào máy sấy phun để phun sương và loại bỏ độ ẩm chính xác, đảm bảo tính toàn vẹn của kháng sinh, chất đạm, và vắc xin. Các nhà sản xuất hóa chất sử dụng phương pháp sấy phun để tạo ra các loại bột có kích thước hạt được kiểm soát và diện tích bề mặt cao, cần thiết cho chất xúc tác và chất tẩy rửa. Các nhà sản xuất gốm sứ được hưởng lợi từ các hạt bột đồng nhất để đúc và phủ.

Lĩnh vực công nghiệp | Các số liệu hiệu suất chính được cải thiện nhờ sấy phun | Cải tiến cụ thể |

|---|---|---|

Đồ ăn & Sữa | Hạn sử dụng, bảo quản dinh dưỡng, giữ hương vị, hiệu suất sấy, hiệu quả chi phí | Thời hạn sử dụng lâu hơn, bảo quản các đặc tính cảm quan, sử dụng rộng rãi trong sữa bột, sữa bột cho trẻ sơ sinh, cà phê, súp bột |

Dược phẩm | Tính nhất quán về chất lượng sản phẩm, nguyên tử hóa chính xác, tính toàn vẹn hoạt tính sinh học, công suất thông lượng | Duy trì tính toàn vẹn của kháng sinh, chất đạm, vắc-xin; kích thước hạt phù hợp và độ ổn định |

Hóa chất | Hình thái hạt, diện tích bề mặt, độ xốp, tối ưu hóa tiêu thụ năng lượng | Sản xuất chất xúc tác và chất tẩy rửa được hưởng lợi từ đặc tính hạt được kiểm soát và hiệu quả năng lượng |

Gốm sứ | Kích thước hạt đồng đều, hiệu suất sấy, thông lượng | Cải thiện quá trình đúc và phủ nhờ các hạt đồng nhất |

Sấy phun mang lại năng suất cao trong môi trường công nghiệp. Ví dụ, quá trình sấy phun dược phẩm đã đạt được sản lượng trên 90% trên nhiều lô bằng cách tối ưu hóa lưu lượng khí và nhiệt độ. Hiệu quả này làm nổi bật giá trị của máy sấy phun để sản xuất bột ổn định và loại bỏ độ ẩm đáng tin cậy trong sấy công nghiệp.

Các loại máy sấy phun khác nhau

Công nghệ sấy phun cung cấp một số thiết kế máy sấy để đáp ứng nhu cầu của các ngành công nghiệp khác nhau. Mỗi loại máy sấy sử dụng một phương pháp riêng để biến thức ăn lỏng thành bột. Việc lựa chọn máy sấy ảnh hưởng tới chất lượng sản phẩm, sử dụng năng lượng, và hiệu quả quá trình. Hiểu biết về các loại máy sấy phun khác nhau giúp các ngành công nghiệp lựa chọn hệ thống tốt nhất cho nhu cầu sản xuất hàng loạt hoặc liên tục của họ.

Máy sấy phun một tầng

Máy sấy phun một giai đoạn sử dụng quy trình sấy một lượt. Thức ăn lỏng đi vào buồng và nguyên tử hóa thành những giọt nhỏ. Không khí nóng chảy qua buồng, loại bỏ độ ẩm và tạo thành bột. Hầu hết các máy sấy một giai đoạn đều yêu cầu tháp cao để có đủ thời gian sấy. Máy phun quay có thể rút ngắn bình bằng cách tạo ra dòng chảy xoắn ốc, giúp cải thiện việc sấy khô trong không gian nhỏ hơn.

Người vận hành thường sử dụng máy sấy một giai đoạn cho quy mô lớn, sản xuất thực phẩm liên tục, hóa chất, và gốm sứ. Những máy sấy này xử lý khối lượng lớn và tạo ra bột khô nhanh chóng. Tuy nhiên, thiết kế máy sấy phun một giai đoạn có thể dẫn đến nhiều bụi hơn và ít kiểm soát kích thước hạt hơn. Vị trí vòi phun trong buồng ảnh hưởng đến sự tắc nghẽn và khả năng hoạt động. Đặt vòi phun thấp hơn trong buồng giúp giảm bám bẩn và cải thiện hiệu suất.

Ghi chú: Máy sấy một giai đoạn hoạt động tốt nhất đối với các sản phẩm không cần kiểm soát chặt chẽ kích thước hạt hoặc độ kết tụ.

Máy sấy phun hai giai đoạn

Máy sấy phun hai giai đoạn bổ sung thêm tầng sôi vào quá trình sấy. Giai đoạn đầu tiên sử dụng buồng phun để loại bỏ hầu hết hơi ẩm. Giai đoạn thứ hai sử dụng giường dịch, trong hoặc ngoài buồng, để hoàn tất việc sấy khô và làm nguội bột. Thiết kế này cải thiện chất lượng sản phẩm bằng cách giảm bụi và cho phép kết tụ.

Máy sấy hai giai đoạn phù hợp với các ngành cần kiểm soát tốt hơn các đặc tính của bột. Các nhà sản xuất thực phẩm và sữa thường sử dụng những máy sấy này cho sữa bột và đồ uống hòa tan. Quy trình hai giai đoạn hỗ trợ cả hoạt động hàng loạt và liên tục. Nó cũng làm giảm nhiệt độ đầu ra, bảo vệ các sản phẩm nhạy cảm với nhiệt.

Máy sấy phun đồng thời

Máy sấy phun đồng dòng đưa cả không khí nóng và nguyên liệu vào phía trên buồng. Không khí và giọt nước di chuyển cùng hướng. Thiết kế này tạo điều kiện sấy khô nhẹ nhàng, khi không khí nóng nhất gặp những giọt ẩm ướt nhất. Nhiệt độ giảm khi bột khô, bảo vệ các thành phần nhạy cảm.

Máy sấy đồng dòng hoạt động tốt đối với những sản phẩm cần xử lý cẩn thận, chẳng hạn như dược phẩm và hương vị thực phẩm. Những máy sấy này hỗ trợ sản xuất liên tục và giúp duy trì chất lượng sản phẩm. Dòng chảy đồng thời làm giảm nguy cơ quá nhiệt và giữ cho bột đồng đều.

Máy sấy phun ngược dòng

Máy sấy phun ngược dòng gửi khí nóng từ đáy buồng, trong khi nguồn cấp dữ liệu nguyên tử đi vào từ trên xuống. Không khí và các giọt nước di chuyển theo hướng ngược nhau. Thiết kế này để bột khô nhất tiếp xúc với không khí nóng nhất, có thể tăng hiệu quả sấy khô.

Các ngành công nghiệp sử dụng máy sấy ngược dòng cho các sản phẩm có thể xử lý nhiệt độ cao hơn. Các nhà sản xuất hóa chất và gốm sứ thường chọn thiết kế này để sấy khô liên tục các loại bột bền. Tuy nhiên, phương pháp này có thể không phù hợp với các vật liệu nhạy cảm với nhiệt, khi bột cuối cùng đối mặt với không khí nóng nhất.

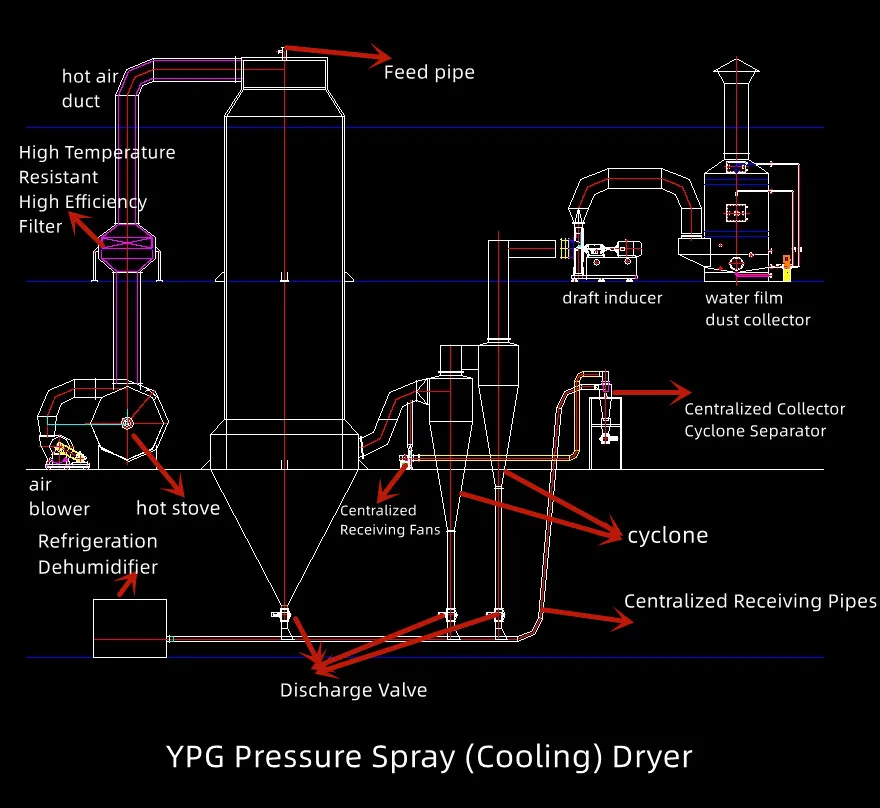

Máy sấy phun chu trình kín

Máy sấy phun chu trình kín hoạt động trong hệ thống kín. Thay vì không khí, những máy sấy này sử dụng khí trơ, chẳng hạn như nitơ, làm khô thức ăn. Hệ thống tái chế khí và thu hồi dung môi, làm cho nó an toàn đối với các sản phẩm dễ cháy hoặc nhạy cảm với oxy.

Máy sấy chu trình kín phục vụ các ngành xử lý dung môi hoặc cần chống oxy hóa. Các nhà sản xuất dược phẩm và hóa chất sử dụng các máy sấy này cho cả sản xuất hàng loạt và sản xuất liên tục. Thiết kế vòng kín cải thiện độ an toàn và cho phép thu hồi dung môi, làm giảm tác động môi trường.

Mẹo: Thiết kế máy sấy phun chu trình kín lý tưởng để xử lý các dung môi nguy hiểm hoặc có giá trị trong môi trường công nghiệp.

Máy sấy phun kết hợp

Máy sấy phun kết hợp pha trộn các tính năng từ các thiết kế khác nhau. Ví dụ, máy sấy có thể sử dụng cả luồng không khí đồng dòng và ngược dòng hoặc kết hợp sấy phun với các phương pháp sấy khác. Những hệ thống này mang lại sự linh hoạt cho các sản phẩm phức tạp.

Các ngành sử dụng máy sấy kết hợp khi thiết kế tiêu chuẩn không đáp ứng được nhu cầu. Những máy sấy này có thể xử lý các loại bột đặc biệt, chẳng hạn như những loại có kích thước hạt hoặc yêu cầu về độ ẩm độc đáo. Máy sấy kết hợp hỗ trợ cả quy trình theo mẻ và liên tục, làm cho chúng phù hợp cho việc nghiên cứu và sản xuất theo yêu cầu.

Loại máy sấy | Các tính năng chính | Sử dụng điển hình |

|---|---|---|

giai đoạn đơn | Sấy một lượt, tháp cao | Đồ ăn, hóa chất, gốm sứ |

Hai giai đoạn | Bổ sung giường chất lỏng, giảm bụi | Sữa, đồ uống liền, kết tụ lại |

đồng dòng | Sấy khô nhẹ nhàng, dòng chảy cùng hướng | Dược phẩm, hương vị |

Ngược dòng | Hiệu quả cao, dòng chảy ngược lại | Hóa chất, gốm sứ |

Chu trình khép kín | Khí trơ, thu hồi dung môi | Dược phẩm, dung môi |

Sự kết hợp | Thiết kế lai, hoạt động linh hoạt | Bột tùy chỉnh, R&D |

Thiết kế máy sấy phun các lựa chọn ảnh hưởng đến việc sử dụng năng lượng và chất lượng sản phẩm. Tái chế khí thải có thể cải thiện hiệu quả sử dụng năng lượng, đặc biệt đối với thức ăn có hàm lượng chất rắn cao. Hút ẩm không khí tái chế làm tăng nhiệt độ và giảm năng lượng cần thiết để sưởi ấm. Các bước này làm tăng động lực bay hơi ẩm và giúp sấy phun hiệu quả hơn.

Người vận hành phải xem xét loại thức ăn, đặc tính bột mong muốn, và nhu cầu an toàn khi lựa chọn giữa các loại máy sấy phun khác nhau. Mỗi thiết kế hỗ trợ cả sản xuất hàng loạt và sản xuất liên tục, cho phép các ngành công nghiệp kết hợp quy trình của họ với sản phẩm.

Phương pháp nguyên tử hóa trong thiết kế máy sấy phun

Hiệu suất máy sấy phun phụ thuộc rất nhiều vào việc lựa chọn phương pháp phun sương. Nguyên tử hóa phá vỡ thức ăn lỏng thành những giọt nhỏ, làm tăng diện tích bề mặt để loại bỏ độ ẩm nhanh chóng. Kỹ thuật phun sương phù hợp đảm bảo sấy khô hiệu quả, chất lượng bột ổn định, và sử dụng năng lượng tối ưu. Ba phương pháp nguyên tử hóa chính chiếm ưu thế trong công nghiệp thiết kế máy sấy phun: máy phun quay, đầu phun áp lực, và bộ phun vòi phun hai chất lỏng.

Máy phun quay

Máy phun quay sử dụng đĩa hoặc bánh xe quay tốc độ cao để đẩy chất lỏng ra ngoài, tạo thành một tia phun những giọt nhỏ. Phương pháp phun sương này xử lý tốt chất lỏng nhớt hoặc nhiều thành phần. Người vận hành thường chọn máy phun quay để sản xuất quy mô lớn vì chúng tạo ra kích thước giọt đồng đều, dẫn đến các hạt bột đồng nhất và loại bỏ độ ẩm hiệu quả.

Đo Doppler pha hiển thị các nguyên tử quay tạo ra kích thước và vận tốc giọt có thể dự đoán được.

Ảnh hưởng của nguyên tử quay kiểu phun, ảnh hưởng đến luồng không khí và nhiệt độ bên trong buồng sấy.

Phương pháp này làm giảm cặn lắng trên tường và hỗ trợ tốc độ bay hơi cao.

Máy phun quay phù hợp với các ngành công nghiệp như hóa chất và sữa, nơi độ nhớt của thức ăn thay đổi và tính đồng nhất là rất quan trọng.

Máy phun áp lực

Bộ phun vòi phun áp lực đẩy chất lỏng qua một lỗ nhỏ ở áp suất cao, tạo ra một bình xịt. Phương pháp nguyên tử hóa này tạo ra nhiều kích cỡ giọt nước, có thể được điều chỉnh bằng cách thay đổi áp suất hoặc thiết kế vòi phun. Đầu phun phun áp suất hoạt động tốt nhất với nguồn cấp dữ liệu có độ nhớt thấp đến trung bình.

Mô phỏng CFD tiết lộ rằng bộ phận phun vòi phun áp lực tạo ra các kiểu dòng chảy và cấu hình nhiệt độ riêng biệt.

Người vận hành có thể tinh chỉnh kích thước giọt cho các đặc tính bột cụ thể và nhu cầu loại bỏ độ ẩm.

Phương pháp này thường cho cường độ truyền nhiệt cao hơn và sấy khô hiệu quả hơn..

Đầu phun áp lực được sử dụng phổ biến trong ngành thực phẩm và dược phẩm, nơi cần kiểm soát chính xác các đặc tính của bột.

Bộ phun hai chất lỏng

Bộ phun vòi phun hai chất lỏng trộn thức ăn lỏng với khí nén hoặc khí, phá vỡ nó thành những giọt. Phương pháp nguyên tử hóa này vượt trội với nguồn cấp dữ liệu nhạy cảm với nhiệt hoặc pha loãng. Không khí được thêm vào giúp tạo ra những giọt nước rất mịn, giúp tăng tốc độ loại bỏ độ ẩm và tạo ra bột có kích thước hạt nhỏ.

Bộ phận phun vòi phun hai chất lỏng mang đến sự linh hoạt cho các sản phẩm đặc biệt hoặc quy mô phòng thí nghiệm.

Chúng cho phép người vận hành điều chỉnh năng lượng phun bằng cách thay đổi tỷ lệ không khí-lỏng.

Phương pháp này hỗ trợ sấy khô nhẹ nhàng, bảo vệ các thành phần nhạy cảm.

Các ngành công nghiệp sử dụng máy phun hai chất lỏng cho dược phẩm, hương vị, và hóa chất đặc biệt.

Việc lựa chọn phương pháp phun sương phù hợp phụ thuộc vào độ nhớt của thức ăn, kích thước bột mong muốn, và yêu cầu của ngành. Mỗi kỹ thuật phun sương định hình các kiểu phun, hiệu suất sấy, và chất lượng sản phẩm cuối cùng.

Các loại máy sấy công nghiệp theo ứng dụng

Công nghiệp thực phẩm

Ngành công nghiệp thực phẩm dựa vào sấy phun cho nhiều ứng dụng. Các nhà sản xuất sữa sử dụng máy sấy phun để tạo ra sữa bột, sữa bột cho trẻ sơ sinh, và bột cà phê. Những sản phẩm này cần sấy khô nhẹ nhàng để bảo quản chất dinh dưỡng và hương vị. Máy sấy phun phun và máy sấy ly tâm xử lý tốt các loại thực phẩm nhạy cảm với nhiệt. Người vận hành chọn những thứ này các loại máy sấy công nghiệp về khả năng sản xuất bột chảy tự do với số lượng lớn. Sấy thực phẩm cũng được hưởng lợi từ thiết kế tiết kiệm năng lượng, giúp giảm chi phí hoạt động. Châu Á Thái Bình Dương dẫn đầu về lắp đặt máy sấy phun mới, được thúc đẩy bởi nhu cầu về thực phẩm và đồ uống chế biến.

Bàn: So sánh sấy phun trong ngành thực phẩm và dược phẩm

Nhân tố | Công nghiệp chế biến thực phẩm | Công nghiệp sản xuất dược phẩm |

|---|---|---|

Ứng dụng chính | Sữa bột, bột trứng, bột cà phê | API, vắc-xin, sinh học |

Thị phần (Máy sấy khô) | Máy sấy phun ly tâm: 45.2% (2024) | |

Lợi ích sản phẩm | Sản xuất số lượng lớn, bảo quản kết cấu | Độ chính xác, sự ổn định, sinh khả dụng |

Ngành công nghiệp dược phẩm

Sản xuất dược phẩm phụ thuộc vào sấy phun để tạo ra bột có kích thước hạt chính xác và độ ổn định. Máy sấy phun ly tâm thống trị lĩnh vực này, hỗ trợ sản xuất hoạt chất dược phẩm (API), vắc-xin, và sinh học. Những máy sấy này đảm bảo bột đồng đều và bảo vệ các hợp chất nhạy cảm. Ngành công nghiệp đánh giá cao công nghệ sấy tiên tiến nhờ khả năng duy trì sinh khả dụng và tính toàn vẹn của sản phẩm. Châu Á Thái Bình Dương cho thấy sự tăng trưởng mạnh mẽ trong lĩnh vực sấy phun dược phẩm, phản ánh sự gia tăng toàn cầu về công thức sinh học và thuốc tiên tiến.

Công nghiệp hóa chất

Các nhà sản xuất hóa chất sử dụng sấy phun để tạo bột giặt, chất xúc tác, và sắc tố. Những ứng dụng này yêu cầu máy sấy công nghiệp có thể xử lý nhiệt độ cao và các đặc tính thức ăn khác nhau. Máy sấy phun ngược dòng và tuần hoàn kín thường phục vụ lĩnh vực này. Người vận hành lựa chọn các loại máy sấy công nghiệp này vì hiệu quả và khả năng thu hồi dung môi. Bột thu được có kích thước hạt được kiểm soát và diện tích bề mặt cao, rất quan trọng đối với các phản ứng hóa học và hiệu suất sản phẩm.

Sử dụng công nghiệp khác

Sấy phun hỗ trợ nhiều nhu cầu sấy công nghiệp khác. Các nhà sản xuất gốm sứ dựa vào máy sấy phun để tạo ra bột đồng nhất cho quá trình đúc và phủ. Quá trình đảm bảo kích thước hạt phù hợp, đó cải thiện chất lượng sản phẩm. Máy sấy kết hợp mang lại sự linh hoạt cho nghiên cứu và sản xuất bột tùy chỉnh. Các nhà sản xuất đồ uống sử dụng sấy phun để sản xuất bột uống liền, đảm bảo hòa tan nhanh chóng và thời hạn sử dụng lâu dài. Mỗi ứng dụng đều được hưởng lợi từ việc kết hợp phương pháp sấy và phun sương phù hợp với yêu cầu của sản phẩm.

Mẹo: Việc lựa chọn thiết kế máy sấy phun và phương pháp phun sương chính xác sẽ cải thiện hiệu quả và chất lượng sản phẩm trên tất cả các ứng dụng công nghiệp.

Lựa chọn thiết kế máy sấy phun phù hợp

Các yếu tố lựa chọn chính

Lựa chọn quyền thiết kế máy sấy phun đòi hỏi phải đánh giá cẩn thận một số yếu tố. Độ nhạy của sản phẩm là mối quan tâm hàng đầu. Một số loại bột bị phân hủy ở nhiệt độ cao, vì vậy người vận hành phải đặt nhiệt độ đầu vào và đầu ra tối đa để bảo vệ chất lượng sản phẩm. Quy mô sản xuất cũng có vấn đề. Hoạt động hàng loạt phù hợp với hoạt động nhỏ hoặc nghiên cứu, trong khi các hệ thống liên tục xử lý khối lượng lớn và sản lượng ổn định. Đặc điểm thức ăn, chẳng hạn như độ nhớt và hàm lượng chất rắn, ảnh hưởng đến quá trình nguyên tử hóa và quá trình sấy khô. Người vận hành cũng phải xem xét mức độ loại bỏ độ ẩm mong muốn và nhu cầu kiểm soát chính xác các đặc tính của bột.

Mẹo: Luôn kết hợp quy trình sấy khô với độ nhạy nhiệt và quy mô sản xuất của sản phẩm để có kết quả tốt nhất.

Phương pháp tiếp cận dựa trên mô hình giúp xác định không gian vận hành cho cả sấy phun theo đợt và sấy phun liên tục. Phương pháp này sử dụng cân bằng khối lượng và năng lượng để dự đoán điều kiện đầu ra, giảm nhu cầu thí nghiệm tốn kém. Người vận hành có thể vẽ biểu đồ đa biến để hình dung những thay đổi về tốc độ cấp liệu hoặc nhiệt độ ảnh hưởng đến chất lượng bột như thế nào.

Phù hợp máy sấy với nhu cầu sản phẩm

Thiết kế máy sấy phù hợp với yêu cầu của ngành đảm bảo loại bỏ độ ẩm hiệu quả và chất lượng sản phẩm ổn định. Bảng dưới đây tóm tắt các tiêu chuẩn chính hướng dẫn quá trình này:

Điểm chuẩn / tham số | Sự miêu tả / Vai trò |

|---|---|

Tỷ lệ sấy cụ thể tối thiểu | Đảm bảo đủ thông lượng và hiệu quả xử lý cho các hoạt động hàng loạt và liên tục. |

Nhiệt độ đầu ra tối đa (T_out) | Bảo vệ mật độ sản phẩm và ngăn ngừa sự suy thoái nhiệt. |

Nhiệt độ đầu vào tối đa (T_in) | Tránh dính ở đầu vào máy sấy, quan trọng cho cả chế độ hàng loạt và liên tục. |

Nhiệt độ đầu ra tối thiểu (T_out) | Ngăn chặn các hạt dính và đảm bảo năng suất tốt trong quá trình sấy. |

Độ bão hòa tương đối ở đầu ra (%RS_out) | Kiểm soát quá trình sấy khô hoàn toàn và năng suất thu gom. |

Các thông số quy trình chính (KPP) | Bao gồm tốc độ nạp, dòng khí, và nhiệt độ; liên kết với cân bằng khối lượng và năng lượng. |

Phương pháp dựa trên mô hình | Sử dụng các tính toán dựa trên vật lý để xác định không gian hoạt động an toàn và hiệu quả. |

Máy sấy phun hàng loạt cung cấp sự linh hoạt cho các sản phẩm quy mô nhỏ hoặc đặc sản. Máy sấy phun liên tục mang lại năng suất cao và đồng đều, làm cho chúng trở nên lý tưởng cho sản xuất quy mô lớn. Người vận hành nên chọn hệ thống phù hợp với nhu cầu sản phẩm của họ, xem xét các yếu tố như kích thước bột, loại bỏ độ ẩm, và nhạy cảm với nhiệt. Căn chỉnh đúng loại máy sấy và các thông số quy trình dẫn đến độ tin cậy, bột chất lượng cao trong các ngành công nghiệp.

Ví dụ công nghiệp trong thế giới thực

Chế biến thức ăn

Sấy phun đóng vai trò quan trọng trong ngành thực phẩm. Máy sấy công nghiệp biến sữa nước thành sữa bột, lưu trữ tốt và hòa tan nhanh chóng. Nhiều công ty thực phẩm sử dụng máy sấy một cấp cho mẻ sữa lớn, cà phê, và sản phẩm trứng. Những máy sấy này giúp bảo quản chất dinh dưỡng và hương vị. Người vận hành còn sử dụng máy sấy hai giai đoạn để làm đồ uống hòa tan và đồ uống dạng bột. Quá trình này tạo ra một loại bột chảy tự do, dễ dàng trộn với nước. Các nhà sản xuất thực phẩm dựa vào sấy phun để đáp ứng nhu cầu cao và duy trì chất lượng. Máy sấy hiện đại sử dụng các điều khiển tiên tiến để giữ cho đặc tính bột ổn định.

Dược phẩm

Các công ty dược phẩm phụ thuộc vào sấy phun để tạo ra bột thuốc. Máy sấy công nghiệp xử lý cả lô phòng thí nghiệm nhỏ và lô thương mại lớn. Người vận hành sử dụng máy phun vòi quay và hai chất lỏng để kiểm soát kích thước hạt và khả năng chảy. Nitơ thường đóng vai trò là khí làm khô để bảo vệ các thuốc nhạy cảm. Sấy phun giúp sản xuất bột thuốc hít và thuốc ít tan. Kỹ sư sử dụng động lực học chất lỏng tính toán (CFD) để mô hình hóa quá trình sấy và dự đoán chất lượng bột. Họ so sánh kết quả mô phỏng với dữ liệu máy sấy thực tế để cải thiện hiệu suất. Máy sấy quy mô phòng thí nghiệm mới hiện tạo ra bột có đặc tính tương tự như bột từ máy sấy công nghiệp lớn, giảm thiểu rủi ro trong quá trình mở rộng quy mô.

Kích thước hạt và lưu lượng bột phụ thuộc vào loại đầu phun và nồng độ chất rắn.

Công cụ mô hình hóa quy trình giúp tối ưu hóa quá trình sấy phun và đảm bảo chất lượng sản phẩm.

Hóa chất và chất tẩy rửa

Các nhà máy hóa chất sử dụng sấy phun để tạo bột làm chất tẩy rửa, chất xúc tác. Máy sấy công nghiệp phải xử lý nhiệt độ cao và các loại thức ăn khác nhau. Máy sấy ngược dòng và chu trình kín là phổ biến trong lĩnh vực này. Người vận hành chọn những máy sấy này vì khả năng thu hồi dung môi và kiểm soát kích thước bột. Sấy phun tạo ra bột có diện tích bề mặt cao, giúp cải thiện các phản ứng hóa học. Các kỹ sư sử dụng mô phỏng quy trình để thiết lập điều kiện sấy tốt nhất. Cách tiếp cận này giúp duy trì sự an toàn và hiệu quả trong môi trường công nghiệp.

Gốm sứ và bột màu

Các nhà sản xuất gốm sứ và bột màu dựa vào sấy phun để tạo ra bột đồng nhất. Máy sấy công nghiệp đảm bảo mỗi hạt có kích thước phù hợp để đúc và phủ. Máy sấy kết hợp mang đến sự linh hoạt cho các loại bột tùy chỉnh và các dự án nghiên cứu. Người vận hành điều chỉnh cài đặt máy sấy phù hợp với nhu cầu của từng sản phẩm. Sấy phun hỗ trợ cả sản xuất quy mô nhỏ và quy mô lớn. Quá trình này giúp gốm sứ và bột màu đạt được chất lượng cao và màu sắc nhất quán.

Mẹo: Việc kết hợp máy sấy công nghiệp và phương pháp sấy phun phù hợp với từng ứng dụng sẽ mang lại chất lượng bột và hiệu quả xử lý tốt hơn.

Máy sấy phun công nghiệp có nhiều loại, chẳng hạn như một giai đoạn, hai giai đoạn, đồng dòng, và chu trình khép kín. Các phương pháp nguyên tử hóa như quay, vòi phun áp lực, và vòi phun hai chất lỏng giúp định hình bột cuối cùng. Hiểu thiết kế máy sấy phun cho phép người vận hành công nghiệp cải thiện chất lượng và hiệu quả sản phẩm. Mô hình thống kê, bao gồm ANOVA và hồi quy, cho thấy những thay đổi trong thông số sấy phun có tác động mạnh mẽ đến kết quả của quy trình công nghiệp. Những phát hiện này giúp các nhóm công nghiệp lựa chọn thiết kế tốt nhất cho nhu cầu của họ. Người dùng công nghiệp nên xem lại mục tiêu sản phẩm của mình, tham khảo ý kiến chuyên gia, và khám phá nghiên cứu mới để đi đầu trong lĩnh vực sấy phun công nghiệp.

Mô hình ANOVA và hồi quy cho thấy tác động đáng kể của các thông số sấy phun đến chất lượng sản phẩm công nghiệp.

Giá trị F mạnh và giá trị p thấp khẳng định tầm quan trọng của các yếu tố này trong môi trường công nghiệp.

Mô hình đáng tin cậy và tỷ lệ tín hiệu trên nhiễu hỗ trợ việc ra quyết định công nghiệp một cách tự tin.

Dành cho những người quan tâm đến sấy phun công nghiệp, tạp chí ngành và hướng dẫn kỹ thuật cung cấp các bước tiếp theo có giá trị.

Câu hỏi thường gặp

Ưu điểm chính của sấy phun so với các phương pháp sấy khác là gì?

Sấy phun tạo ra bột đồng nhất nhanh. Nó hoạt động tốt cho các sản phẩm nhạy cảm với nhiệt. Người vận hành có thể kiểm soát kích thước hạt và độ ẩm. Phương pháp này hỗ trợ sản xuất quy mô lớn trong nhiều ngành công nghiệp.

Làm thế nào để người vận hành chọn phương pháp nguyên tử hóa phù hợp?

Người vận hành chọn phương pháp phun sương dựa trên độ nhớt của thức ăn, kích thước bột mong muốn, và độ nhạy của sản phẩm. Máy phun quay phù hợp với nguồn cấp dữ liệu nhớt. Vòi phun áp lực hoạt động với chất lỏng có độ nhớt thấp. Vòi phun hai chất lỏng xử lý thức ăn nhạy cảm với nhiệt hoặc pha loãng.

Máy sấy phun có thể xử lý các vật liệu nguy hiểm?

Đúng. Máy sấy phun chu trình kín sử dụng khí trơ như nitơ. Thiết kế này ngăn chặn quá trình oxy hóa và thu hồi dung môi. Các ngành hóa chất và dược phẩm sử dụng máy sấy này để xử lý an toàn các vật liệu dễ cháy hoặc nhạy cảm.

Máy sấy phun cần bảo trì những gì?

Nhiệm vụ | Tính thường xuyên |

|---|---|

Làm sạch nguyên tử | Hằng ngày |

Kiểm tra con dấu | hàng tuần |

Kiểm tra bộ lọc | hàng tuần |

Hiệu chỉnh cảm biến | hàng tháng |

Bảo trì thường xuyên giữ cho hệ thống hoạt động hiệu quả và kéo dài tuổi thọ thiết bị.