Дизайн распылительной сушилки стал простым для каждой отрасли

Промышленная распылительная сушка использует различные типы распылительных сушилок., в том числе одноступенчатый, двухступенчатый, и прямоточные конструкции, каждый использует уникальные методы атомизации. Понимание конструкции распылительной сушилки улучшает как качество продукции, так и эффективность процесса..

Исследования показывают, что оптимизация параметров распылительной сушки, таких как температура входящего воздуха или скорость потока сырья.— снижает изменчивость процесса и повышает выход продукции.

В таблице ниже показано, как изменения в конструкции системы распылительной сушки влияют на производительность.:

Дизайн аспект | Результат эффективности |

|---|---|

Лучшее рассеивание капель, улучшенная сушка | |

Закрученный поток | Уменьшенная высота сушилки, улучшенная производительность |

Меньше отложений на стенах, более высокая эффективность сушки |

С этими знаниями, предприятия могут выбрать подходящие типы промышленных сушилок для своих нужд.

Ключевые выводы

Другой конструкции распылительной сушилки как одноступенчатый, двухступенчатый, и прямоточный подход к различным отраслям и потребностям продукции.

Выбор правильного метода распыления повышает эффективность сушки и качество порошка в зависимости от типа сырья и чувствительности..

Распылительная сушка поддерживает многие отрасли промышленности, сохраняя качество продукции., увеличение урожайности, и сокращение энергопотребления.

Соответствие конструкции сушилки и параметров процесса чувствительности и масштабу продукта обеспечивает, высококачественные порошки.

Передовые технологии и моделирование помогают оптимизировать распылительную сушку для повышения производительности и безопасности операций..

Технология распылительной сушки

Что такое распылительная сушка

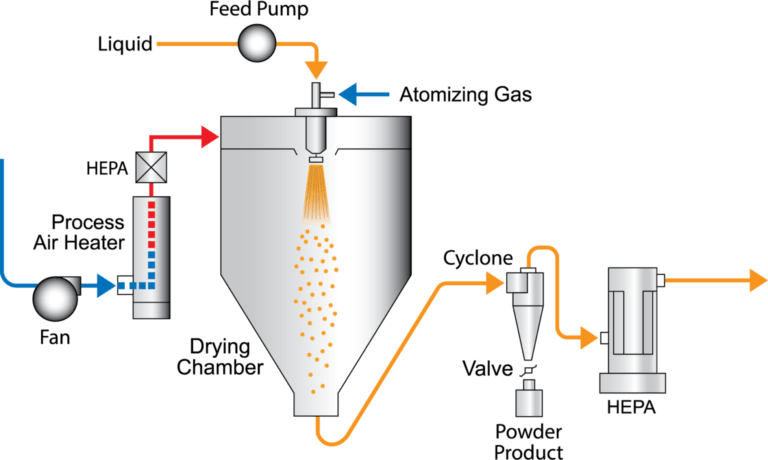

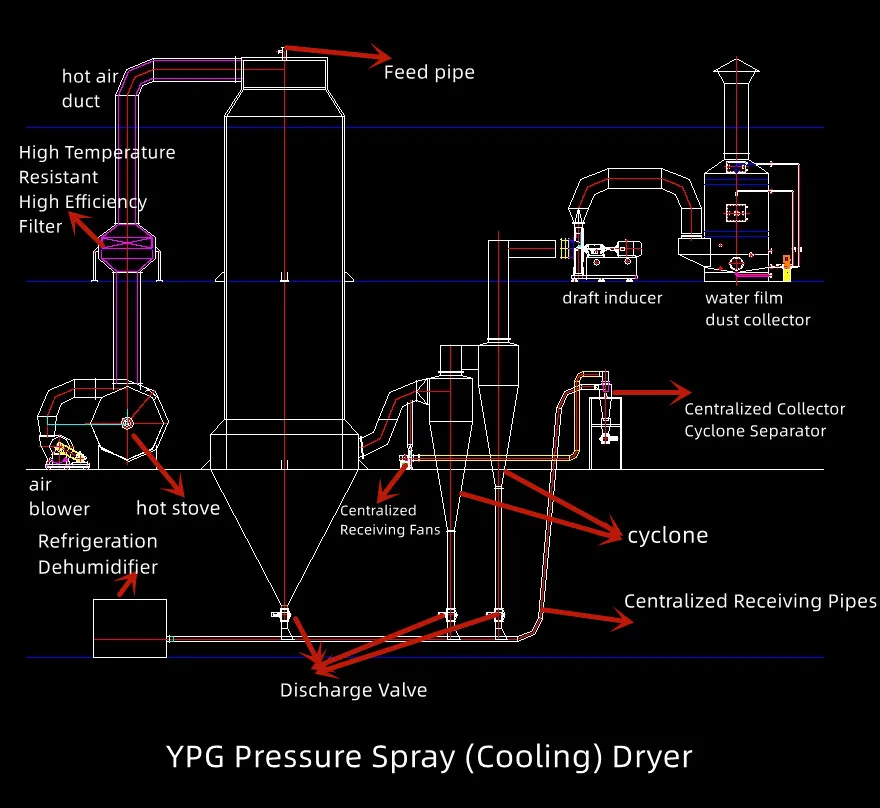

Распылительная сушка является ведущим методом преобразования жидкого корма в сухой порошок.. В этом процессе используются специализированные промышленные сушилки, которые распыляют жидкость на мелкие капли.. Нагретый воздух быстро удаляет влагу, оставляя после себя однородные частицы порошка. Операторы контролируют такие параметры, как температура на входе., давление распыления, и воздушный поток для достижения точного удаления влаги. Распылительная сушка обеспечивает быструю, непрерывный процесс сушки, что делает его идеальным для крупномасштабной промышленной сушки.

Последние достижения способствовали технология распылительной сушки вперед.

The рынок распылительных сушильных машин достиг доллара США 5.8 миллиард в 2024 и, по прогнозам, вырастет до доллара США. 9.2 миллиард на 2033.

Производители теперь интегрируют передовые системы управления и автоматизации для лучшего управления процессом..

Нанотехнологии позволяют осуществлять распылительную сушку наночастиц и липосом., особенно в фармацевтике.

Коррозионностойкие материалы повышают долговечность машины., особенно в пищевой промышленности.

Персонализация позволяет производить специализированные порошки для различных применений..

Искусственный интеллект и машинное обучение поддерживают прогнозное обслуживание и мониторинг в реальном времени..

Энергоэффективные машины и возобновляемые источники энергии решают проблемы устойчивого развития..

Промышленное применение

Распылительная сушка применяется в широком спектре отраслей промышленности.. В пищевой промышленности, он сохраняет вкус, питание, и срок годности таких продуктов, как сухое молоко, кофе, и ароматизации. Фармацевтические компании полагаются на распылительные сушилки для точного распыления и удаления влаги., обеспечение целостности антибиотиков, белки, и вакцины. Производители химической продукции используют распылительную сушку для создания порошков с контролируемым размером частиц и большой площадью поверхности., необходим для катализаторов и моющих средств. Производители керамики получают выгоду от однородных частиц порошка для литья и нанесения покрытий..

Промышленный сектор | Ключевые показатели производительности улучшены за счет распылительной сушки | Конкретные улучшения |

|---|---|---|

Еда & Молочный | Срок годности, сохранение питательных веществ, сохранение вкуса, эффективность сушки, экономическая эффективность | Более длительный срок хранения, сохранение органолептических свойств, широкое использование в сухом молоке, детская смесь, кофе, порошкообразные супы |

Фармацевтика | Стабильность качества продукции, точное распыление, биоактивная целостность, пропускная способность | Сохраняет целостность антибиотиков, белки, вакцина; постоянный размер частиц и стабильность |

Химикаты | Морфология частиц, площадь поверхности, пористость, оптимизация энергопотребления | Производство катализаторов и моющих средств выигрывает от контролируемых характеристик частиц и энергоэффективности. |

Керамика | Равномерный размер частиц, эффективность сушки, пропускная способность | Улучшенные процессы литья и нанесения покрытия благодаря однородным частицам |

Распылительная сушка обеспечивает высокие урожаи в промышленных условиях.. Например, фармацевтические процессы распылительной сушки достигли урожайность выше 90% в нескольких пакетах за счет оптимизации расхода и температуры газа. Такая эффективность подчеркивает ценность распылительные сушилки для стабильного производства порошка и надежного удаления влаги при промышленной сушке.

Различные типы распылительных сушилок

Технология распылительной сушки предлагает несколько конструкций сушилок для удовлетворения потребностей различных отраслей промышленности.. В каждом типе сушилок используется уникальный подход к преобразованию жидкого сырья в порошок.. Выбор сушилки влияет на качество продукции, использование энергии, и эффективность процесса. Понимание различных типов распылительных сушилок помогает отраслям выбрать лучшую систему для своих потребностей в серийном или непрерывном производстве..

Одноступенчатые распылительные сушилки

Одноступенчатые распылительные сушилки использовать однопроходной процесс сушки. Жидкое сырье поступает в камеру и распыляется на мелкие капли.. Горячий воздух проходит через камеру, удаление влаги и образование порошка. Для большинства одноступенчатых сушилок требуются высокие башни, чтобы обеспечить достаточно времени для сушки.. Роторные распылители могут укорачивать сосуд, создавая спиральный поток., что улучшает сушку в меньшем пространстве.

Операторы часто используют одноступенчатые сушилки для крупномасштабных работ., непрерывное производство продуктов питания, химикаты, и керамика. Эти сушилки обрабатывают большие объемы и быстро производят сухой порошок.. Однако, Одноступенчатая конструкция распылительной сушилки может привести к образованию большего количества пыли и меньшему контролю над размером частиц.. Положение сопла в патроннике влияет на засорение и работоспособность. Размещение сопла ниже в камере снижает засорение и повышает производительность..

Примечание: Одноступенчатые сушилки лучше всего подходят для продуктов, не требующих строгого контроля размера частиц или агломерации..

Двухступенчатые распылительные сушилки

Двухступенчатые распылительные сушилки добавляют к процессу сушки псевдоожиженный слой.. На первом этапе используется распылительная камера для удаления большей части влаги.. На втором этапе используется псевдоожиженный слой., внутри или снаружи камеры, завершить сушку и остудить порошок. Такая конструкция улучшает качество продукции за счет уменьшения пыли и возможности агломерации..

Двухступенчатые сушилки подходят для отраслей, которым необходим лучший контроль свойств порошка.. Производители продуктов питания и молочных продуктов часто используют эти сушилки для сухого молока и растворимых напитков.. Двухэтапный процесс поддерживает как периодические, так и непрерывные операции.. Это также снижает температуру на выходе., который защищает термочувствительные продукты.

Прямоточные распылительные сушилки

В прямоточных распылительных сушилках горячий воздух и распыленная подача подаются в верхнюю часть камеры.. Воздух и капли движутся в одном направлении. Такая конструкция создает щадящие условия сушки., поскольку самый горячий воздух встречается с самыми влажными каплями. Температура падает по мере высыхания порошка., который защищает чувствительные ингредиенты.

Прямоточные сушилки хорошо подходят для продуктов, требующих бережного обращения., такие как фармацевтические препараты и пищевые ароматизаторы. Эти сушилки поддерживают непрерывное производство и помогают поддерживать качество продукции.. Прямоточный поток снижает риск перегрева и сохраняет однородность порошка..

Противоточные распылительные сушилки

Противоточные распылительные сушилки подают горячий воздух из нижней части камеры., в то время как распыленный корм поступает сверху. Воздух и капли движутся в противоположных направлениях. Эта конструкция подвергает самый сухой порошок воздействию самого горячего воздуха., что может повысить эффективность сушки.

Промышленные предприятия используют противоточные сушилки для продуктов, выдерживающих более высокие температуры.. Производители химической и керамической продукции часто выбирают эту конструкцию для непрерывной сушки твердых порошков.. Однако, этот метод может не подходить для термочувствительных материалов, поскольку конечный порошок сталкивается с самым горячим воздухом.

Распылительные сушилки замкнутого цикла

Распылительные сушилки замкнутого цикла работают в герметичной системе.. Вместо воздуха, в этих сушилках используется инертный газ, например, азот, сушить корм. Система перерабатывает газ и восстанавливает растворители., делает его безопасным для легковоспламеняющихся или чувствительных к кислороду продуктов.

Сушилки замкнутого цикла используются в отраслях, которые обрабатывают растворители или нуждаются в предотвращении окисления.. Фармацевтические и химические производители используют эти сушилки как для периодического, так и для непрерывного производства.. Конструкция с замкнутым контуром повышает безопасность и позволяет восстанавливать растворитель., что снижает воздействие на окружающую среду.

Кончик: Конструкция распылительной сушилки замкнутого цикла идеально подходит для работы с опасными или ценными растворителями в промышленных условиях..

Комбинированные распылительные сушилки

Комбинированные распылительные сушилки сочетают в себе функции различных конструкций.. Например, сушилка может использовать как прямоточные, так и противоточные потоки воздуха или сочетать распылительную сушку с другими методами сушки.. Эти системы обеспечивают гибкость для сложных продуктов..

Промышленные предприятия используют комбинированные сушилки, когда стандартные конструкции не отвечают их потребностям.. Эти сушилки могут обрабатывать специальные порошки., например, с уникальным размером частиц или требованиями к влажности. Комбинированные сушилки поддерживают как периодические, так и непрерывные процессы., делая их пригодными для исследований и производства на заказ.

Тип сушилки | Ключевые особенности | Типичное использование |

|---|---|---|

Одноступенчатый | Сушка за один проход, высокая башня | Еда, химикаты, керамика |

Двухэтапный | Добавление псевдоожиженного слоя, снижение пыли | Молочный, растворимые напитки, агломераты |

прямоток | Бережная сушка, поток того же направления | Фармацевтика, вкусы |

Противоток | Высокая эффективность, встречный поток | Химикаты, керамика |

Закрытый цикл | Инертный газ, восстановление растворителя | Фармацевтика, растворители |

Комбинация | Гибридный дизайн, гибкая работа | Пользовательские порошки, р&Д |

Конструкция распылительной сушилки выбор влияет на энергопотребление и качество продукции. Рециркуляция отработанного воздуха can improve energy efficiency, especially for high solid content feeds. Dehumidifying recycled air raises its temperature and lowers the energy needed for heating. These steps increase the driving force for moisture evaporation and make spray drying more efficient.

Operators must consider the type of feed, desired powder properties, and safety needs when choosing among the different types of spray dryers. Each design supports both batch and continuous production, allowing industries to match their process to the product.

Atomization Methods in Spray Dryer Design

Spray dryer performance depends heavily on the choice of atomization method. Atomization breaks liquid feed into fine droplets, which increases surface area for rapid moisture removal. The right atomization technique ensures efficient drying, consistent powder quality, and optimal energy use. Three main atomization methods dominate industrial конструкция распылительной сушилки: rotary atomizer, pressure nozzle atomizer, and two-fluid nozzle atomizer.

Роторный распылитель

A rotary atomizer uses a high-speed spinning disc or wheel to fling liquid outward, forming a spray of fine droplets. This atomization method handles viscous or multicomponent liquids well. Operators often choose rotary atomizers for large-scale production because they create uniform droplet sizes, which leads to consistent powder particles and effective moisture removal.

Phase Doppler measurements show rotary atomizers produce predictable droplet size and velocity.

Rotary atomizers influence spray patterns, which affect airflow and temperature inside the drying chamber.

This method reduces wall deposits and supports high evaporation rates.

Rotary atomizers suit industries like chemicals and dairy, where feed viscosity varies and uniformity is critical.

Pressure Nozzle Atomizer

A pressure nozzle atomizer forces liquid through a small orifice at high pressure, creating a spray. This atomization method produces a range of droplet sizes, which can be adjusted by changing pressure or nozzle design. Pressure nozzle atomizers work best with low to medium viscosity feeds.

CFD simulations reveal that pressure nozzle atomizers create distinct flow patterns and temperature profiles.

Operators can fine-tune droplet size for specific powder characteristics and moisture removal needs.

This method often results in higher heat transfer intensity and efficient drying.

Pressure nozzle atomizers are common in food and pharmaceutical industries, where precise control over powder properties is essential.

Two-Fluid Nozzle Atomizer

A two-fluid nozzle atomizer mixes liquid feed with compressed air or gas, разбивая его на капли. This atomization method excels with heat-sensitive or dilute feeds. The added air helps create very fine droplets, which speeds up moisture removal and produces powders with small particle sizes.

Two-fluid nozzle atomizers offer flexibility for lab-scale or specialty products.

They allow operators to adjust atomization energy by changing air-to-liquid ratios.

This method supports gentle drying, защита чувствительных ингредиентов.

Industries use two-fluid nozzle atomizers for pharmaceuticals, вкусы, and specialty chemicals.

Choosing the right atomization method depends on feed viscosity, desired powder size, and industry requirements. Each atomization technique shapes spray patterns, эффективность сушки, and final product quality.

Types of Industrial Dryers by Application

Пищевая промышленность

The food industry relies on spray drying for a wide range of applications. Dairy producers use spray dryers to create milk powder, детская смесь, and coffee powder. These products require gentle drying to preserve nutrients and flavor. Nozzle atomizer dryers and centrifugal dryers handle heat-sensitive foods well. Operators choose these types of industrial dryers for their ability to produce free-flowing powder in bulk. Food drying also benefits from energy-efficient designs, which help reduce operational costs. Asia Pacific leads in new spray dryer installations, driven by demand for processed foods and beverages.

Table: Comparison of Spray Drying in Food and Pharmaceutical Industries

Фактор | Food Processing Industry | Pharmaceutical Manufacturing Industry |

|---|---|---|

Key Applications | Сухое молоко, egg powder, coffee powder | API, вакцина, biologics |

Доля рынка (Сушилка) | Centrifugal spray dryers: 45.2% (2024) | |

Product Benefits | Bulk production, texture preservation | Точность, стабильность, bioavailability |

Фармацевтическая индустрия

Pharmaceutical manufacturing depends on spray drying to produce powders with precise particle size and stability. Centrifugal spray dryers dominate this sector, supporting the production of active pharmaceutical ingredients (API), вакцина, and biologics. These dryers ensure uniform powder and protect sensitive compounds. The industry values advanced drying technology for its ability to maintain bioavailability and product integrity. Asia Pacific shows strong growth in pharmaceutical spray drying, reflecting the global rise in biologics and advanced drug formulations.

Химическая индустрия

Chemical manufacturers use spray drying to create powders for detergents, катализаторы, и пигменты. These applications require industrial dryers that can handle high temperatures and varying feed properties. Counter-current and closed cycle spray dryers often serve this sector. Operators select these types of industrial dryers for their efficiency and ability to recover solvents. The resulting powder features controlled particle size and high surface area, which are critical for chemical reactions and product performance.

Other Industrial Uses

Spray drying supports many other industrial drying needs. Ceramics producers rely on spray dryers to create uniform powder for casting and coating. The process ensures consistent particle size, which improves product quality. Combination dryers offer flexibility for research and custom powder production. Beverage manufacturers use spray drying to produce instant drink powders, ensuring quick dissolution and long shelf life. Each application benefits from matching the right dryer and atomization method to the product’s requirements.

Кончик: Selecting the correct spray dryer design and atomization method improves efficiency and product quality across all industrial applications.

Choosing the Right Spray Dryer Design

Key Selection Factors

Selecting the right конструкция распылительной сушилки requires careful evaluation of several factors. Product sensitivity stands as a primary concern. Some powders degrade at high temperatures, so operators must set maximum inlet and outlet temperatures to protect product quality. The scale of production also matters. Batch operations suit small runs or research, while continuous systems handle large volumes and steady output. Feed characteristics, such as viscosity and solids content, influence atomization and the drying process. Operators must also consider the desired level of moisture removal and the need for precise control over powder properties.

Кончик: Always match the drying process to the product’s heat sensitivity and production scale for best results.

A model-based approach helps define the operating space for both batch and continuous spray drying. This method uses mass and energy balances to predict outlet conditions, reducing the need for costly experiments. Operators can plot multivariate graphs to visualize how changes in feed rate or temperature affect powder quality.

Matching Dryer to Product Needs

Aligning dryer design with industry requirements ensures efficient moisture removal and consistent product quality. The table below summarizes key benchmarks that guide this process:

Benchmark / Параметр | Описание / Role |

|---|---|

Minimum Specific Drying Ratio | Ensures enough throughput and process efficiency for batch and continuous runs. |

Maximum Outlet Temperature (T_out) | Protects product density and prevents thermal degradation. |

Maximum Inlet Temperature (T_in) | Avoids sticking at the dryer inlet, critical for both batch and continuous modes. |

Minimum Outlet Temperature (T_out) | Prevents sticky particles and ensures good yield in the drying process. |

Relative Saturation at Outlet (%RS_out) | Controls drying completeness and collection yield. |

Key Process Parameters (KPPs) | Includes feed rate, gas flow, and temperatures; links to mass and energy balances. |

Model-Based Methodology | Uses physics-based calculations to define safe and efficient operating spaces. |

Batch spray dryers offer flexibility for small-scale or specialty products. Continuous spray dryers deliver high throughput and uniformity, making them ideal for large-scale manufacturing. Operators should select the system that matches their product’s needs, considering factors like powder size, moisture removal, and sensitivity to heat. Proper alignment of dryer type and process parameters leads to reliable, high-quality powders across industries.

Real-World Industrial Examples

Переработка пищевых продуктов

Spray drying plays a vital role in the food industry. Industrial dryers transform liquid milk into milk powder, which stores well and dissolves quickly. Many food companies use single-stage dryers for large batches of milk, кофе, and egg products. These dryers help preserve nutrients and flavor. Operators also use two-stage dryers to make instant drinks and powdered beverages. The process creates a free-flowing powder that mixes easily with water. Food manufacturers rely on spray drying to meet high demand and maintain quality. Modern dryers use advanced controls to keep powder properties consistent.

Фармацевтика

Pharmaceutical companies depend on spray drying to create powders for medicines. Industrial dryers handle both small lab batches and large commercial runs. Operators use rotary and two-fluid nozzle atomizers to control particle size and flowability. Nitrogen often serves as the drying gas to protect sensitive drugs. Spray drying helps produce powders for inhalers and poorly soluble drugs. Инженеры используют computational fluid dynamics (CFD) to model the drying process and predict powder quality. They compare simulation results with real dryer data to improve performance. New lab-scale dryers now make powders with properties similar to those from large industrial dryers, reducing risks during scale-up.

Particle size and powder flow depend on atomizer type and solids concentration.

Process modeling tools help optimize spray drying and ensure product quality.

Chemicals and Detergents

Chemical plants use spray drying to make powders for detergents and catalysts. Industrial dryers must handle high temperatures and different feed types. Counter-current and closed cycle dryers are common in this sector. Operators choose these dryers for their ability to recover solvents and control powder size. Spray drying creates powders with high surface area, which improves chemical reactions. Engineers use process simulation to set the best dryer conditions. This approach helps maintain safety and efficiency in industrial settings.

Ceramics and Pigments

Ceramic and pigment producers rely on spray drying to create uniform powders. Industrial dryers ensure each particle has the right size for casting and coating. Combination dryers offer flexibility for custom powders and research projects. Operators adjust dryer settings to match the needs of each product. Spray drying supports both small and large-scale production. The process helps ceramics and pigments achieve high quality and consistent color.

Кончик: Matching the right industrial dryers and spray drying method to each application leads to better powder quality and process efficiency.

Industrial spray dryers come in many types, such as single-stage, двухступенчатый, co-current, and closed cycle. Atomization methods like rotary, напорное сопло, and two-fluid nozzle help shape the final powder. Understanding spray dryer design lets industrial operators improve product quality and efficiency. Statistical models, including ANOVA and regression, show that changes in spray drying parameters have a strong effect on industrial process outcomes. These findings help industrial teams choose the best design for their needs. Industrial users should review their product goals, consult experts, and explore new research to stay ahead in industrial spray drying.

ANOVA and regression models reveal significant effects of spray drying parameters on industrial product quality.

Strong F-values and low p-values confirm the importance of these factors in industrial settings.

Reliable model fit and signal-to-noise ratios support confident industrial decision-making.

For those interested in industrial spray drying, industry journals and technical guides offer valuable next steps.

Часто задаваемые вопросы

What is the main advantage of spray drying over other drying methods?

Spray drying produces uniform powder quickly. It works well for heat-sensitive products. Operators can control particle size and moisture content. This method supports large-scale production in many industries.

How do operators choose the right atomization method?

Operators select atomization methods based on feed viscosity, desired powder size, and product sensitivity. Rotary atomizers suit viscous feeds. Pressure nozzles work for low-viscosity liquids. Two-fluid nozzles handle heat-sensitive or dilute feeds.

Can spray dryers handle hazardous materials?

Да. Closed cycle spray dryers use inert gases like nitrogen. This design prevents oxidation and recovers solvents. Chemical and pharmaceutical industries use these dryers for safe processing of flammable or sensitive materials.

What maintenance does a spray dryer require?

Task | Frequency |

|---|---|

Clean atomizers | Daily |

Inspect seals | Weekly |

Check filters | Weekly |

Calibrate sensors | Monthly |

Регулярное обслуживание keeps the system efficient and extends equipment life.