Распылительные сушилки с ротационным распылителем и распылители с насадками для промышленного использования

Лица, принимающие решения, часто задаются вопросом, какая распылительная сушилка лучше всего соответствует промышленным потребностям.. И роторные распылители, и распылители с насадками обеспечивают высокая производительность и надежность в крупном производстве. Роторные распылители обеспечивают непрерывную обработку и обработку. высокие скорости потока, делая их популярными в Европе. Форсунки-форсунки, популярный в США, преуспеть в производстве более мелких капель, которые могут улучшить качество продукции. Каждая технология распыления обеспечивает эффективность и безопасность процесса.. Правильный выбор зависит от свойств корма., желаемый размер частиц, и оперативные приоритеты.

Ключевые выводы

Роторные распылители ручка толстая, высокая вязкость хорошо подается и препятствует засорению, что делает их идеальными для крупномасштабных, непрерывное производство.

Форсунки-форсунки производить более тонкий, более однородные капли, что улучшает качество продукции и подходит для отраслей, требующих точности и гигиены.

Роторные распылители потребляют меньше энергии и имеют более высокую производительность, но требуют большего обслуживания и могут вызывать больше простоев, чем форсунки..

Выбор подходящего распылителя зависит от свойств корма., желаемый размер частиц, пределы обслуживания, и соображения стоимости.

Регулярная уборка, обучение операторов, а интеллектуальное управление помогает поддерживать эффективность и продлевать срок службы распылителей обоих типов..

Основы распылительной сушилки с распылителем

Роторные атомайзеры

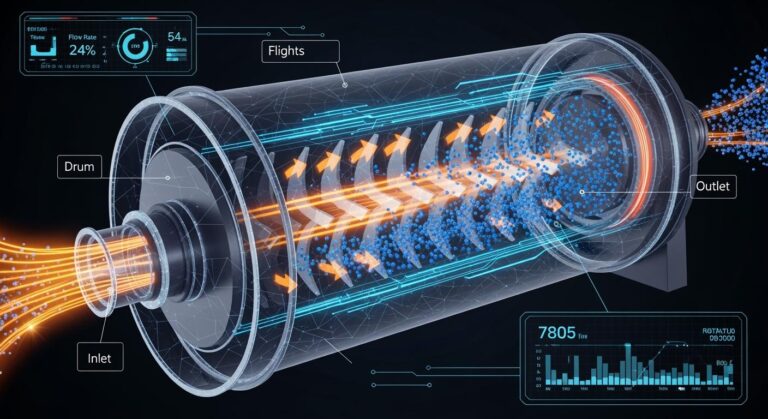

Роторные распылители играют центральную роль во многих промышленных системах распылительной сушки с распылителем.. В этих распылителях используется быстро вращающееся колесо, которое разбивает жидкий корм на мелкие капли.. Капли затем попадают в поток горячего воздуха., где они быстро сохнут. Роторные распылители работают с широким диапазоном вязкостей сырья и могут перерабатывать большие объемы., что делает их идеальными для непрерывного производства.

Недавние промышленные исследования показывают, что ротационные распылители могут достигать высокой производительности даже в суровых условиях, таких как горнодобывающая промышленность и строительство.. Например, передовые конструкции с использованием 3D-печати имеют повышенную долговечность и химическую стойкость. Исследователи также использовали высокоскоростную визуализацию и моделирование, чтобы изучить, как жидкость образует капли.. Они обнаружили, что толщина струя жидкости на выходе из распылителя влияет на размер капель. Регулируя скорость и дизайн, операторы могут контролировать форму распыления и повышать энергоэффективность.

Роторные распылители обеспечивают гибкость и надежность., особенно при переработке кормов с различными свойствами.

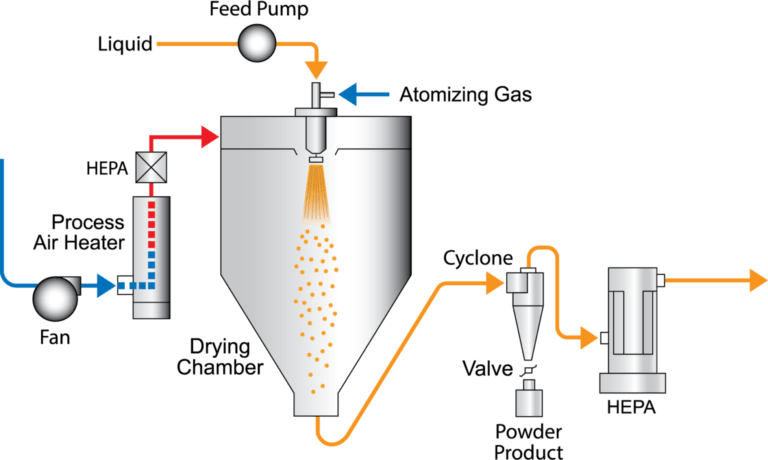

Форсунки-распылители

Сопла – еще одна ключевая технология в системы распылительной сушки с распылителем. Эти атомайзеры используют напорные форсунки или двухжидкостные форсунки для создания мелких брызг. Напорные форсунки проталкивают жидкость через небольшое отверстие под высоким давлением., часто до 300 бар. Двухжидкостные форсунки смешивают жидкость со сжатым воздухом., обычно между 4 и 10 бар, образовывать капли.

Форсунки могут производить очень мелкие капли., что помогает создавать порошки с однородным размером частиц и стабильным качеством..

Конструкция насадки, включая его угол и внутреннюю структуру, влияет на форму распыления и размер капель.

Напорные форсунки хорошо подходят для кормов низкой и средней вязкости и часто используются в пищевой промышленности., фармацевтический, и химическая промышленность.

Численное моделирование и эксперименты показывают, что регулировка давления распыления меняет размер капель и эффективность снижения пыли..

Форсунки могут столкнуться с проблемами из-за засорения., особенно при работе с более толстыми кормами.

Системы распылительной сушки с распылителем, в которых используются форсунки, обеспечивают точный контроль качества продукции.. Однако, операторы должны учитывать ограничения напорных форсунок, такие как чувствительность к свойствам корма и необходимость регулярного обслуживания..

Ключевые различия

Контроль размера капель

Контроль размера капель является решающим фактором в распылительная сушка. Операторы полагаются на точный размер капель, чтобы влиять на качество порошка., скорость сушки, и консистенция продукта. Роторные распылители используют вращающийся диск, чтобы выбрасывать жидкость наружу., разбивая его на капли. Скорость диска и свойства жидкости, такие как вязкость и поверхностное натяжение, определить получившийся размер капель. Регулируя скорость диска, операторы могут изменить средний размер капель, но диапазон размеров часто остается широким.

Насадки, с другой стороны, используйте давление или воздух, чтобы протолкнуть жидкость через небольшое отверстие. Этот процесс создает капли за счет разрушения потока жидкости.. Форсунки обеспечивают более прямой контроль над размером капель путем изменения давления или соотношения газа и жидкости.. Более высокое давление в форсунках обычно приводит к образованию более мелких капель.. Двухжидкостные форсунки, которые смешивают воздух и жидкость, позволяют еще более точную настройку. Операторы могут точно настроить размер капель, изменяя давление воздуха или геометрию сопла.. Такой уровень контроля помогает производить порошки с очень однородными характеристиками..

Кончик: Для применений, требующих строгого контроля размера капель и минимальных отклонений., насадки дают явное преимущество.

Распределение частиц по размерам

Распределение частиц по размерам показывает, сколько частиц попадает в каждый диапазон размеров после сушки.. Это свойство влияет на текучесть., растворимость, и окончательное использование порошка. Роторные распылители имеют тенденцию производить более широкий гранулометрический состав.. Вращающийся диск создает капли разного размера., особенно при переработке кормов с более высокой вязкостью. Такая гибкость позволяет ротационным распылителям обрабатывать широкий спектр свойств сырья., но это может привести к образованию порошков со смешанными размерами частиц.

Насадки, особенно лопастные и двухжидкостные типы, создать более равномерное распределение частиц по размерам в определенных областях. Конструкция сопла и рабочее давление играют важную роль.. Например, увеличение давления воздуха в двухжидкостных форсунках уменьшает количество крупных капель, что приводит к более тесному распределению. Расчетные исследования и эксперименты показывают, что конструкция сопла влияет на то, как происходит смешивание жидкости и газа., который формирует окончательное распределение частиц по размерам.

В следующей таблице суммированы ключевые статистические сравнения между ротационными распылителями и форсунками:

Метрика / Аспект | Роторные атомайзеры (Вращающийся диск) | Форсунки-распылители (Общепринятый & Разработанный с использованием лезвия) |

|---|---|---|

Ключевые показатели | Соотношение ВМД-НМД, Коэффициент вариации, Относительный коэффициент диапазона (РНФ), Розин Раммер (RR) распределение | Средний диаметр Заутера (СМД), Распределительная арматура (RR, МРР), Коэффициент вариации |

Распределение капель по размерам | Более широкое распространение с более крупными каплями; зависит от скорости диска, скорость потока, и свойства жидкости | Более равномерное распределение в определенных регионах, зависит от конструкции сопла и рабочих параметров (например, соотношение газа и жидкости, давление воздуха) |

Единообразие | Оценивается с помощью соотношения VMD-NMD и RSF.; однородность улучшается за счет увеличения числа Рейнольдса и скорости диска. | Форсунки с лезвиями уменьшают расслоение по скорости, повышение единообразия; давление воздуха доминирует над размером капель в двухжидкостных форсунках |

Режимы формирования брызг | Переход от прямого падения к формированию связок и листов с увеличением скорости потока; наблюдались смешанные режимы | Выявлены первичные и вторичные области распада; Морфология распада меняется в зависимости от давления и скорости газа |

Факторы влияния | Скорость диска, скорость потока, поверхностное натяжение, вязкость жидкости | Давление воздуха, скорость жидкости, вязкость, поверхностное натяжение, геометрия сопла |

Статистические модели распределения | Розин Раммер (RR) и модифицированная канифольная трамбовка (МРР) распределения хорошо соответствуют экспериментальным данным | Метод максимальной энтропии, дискретная функция вероятности (ДПФ), эмпирические подходы, используемые для моделирования размера капель |

Форсунки превосходно производят капли одинакового размера и имеют узкий гранулометрический состав.. Роторные распылители, хотя и менее точный, обеспечивают большую гибкость для кормов с более высокой вязкостью или переменными свойствами. Выбор между этими методами распыления зависит от желаемого качества порошка и природы загружаемого материала..

Факторы производительности

Эффективность

Промышленные операторы часто оценивают распылительные сушилки с распылителем по тому, насколько хорошо они преобразуют жидкое сырье в сухой порошок.. Несколько показателей помогают измерить этот процесс:

Покрытие: Измеряет, какую площадь достигает распыление, что влияет на однородность.

Распределение частиц: Показывает, насколько равномерно распространяются капли., влияние на смешивание и сушку.

Проницаемость: Показывает, насколько хорошо капли достигают целевых поверхностей., что важно для качества продукции.

Расстояние пропеллер-атомайзер: Влияет на эффективность распыления, как показали дымовые и лазерные испытания.

Исследователи используют передовые инструменты, такие как размерный анализ и символическую регрессию, для прогнозирования размера и распространения капель.. Эти методы помогают операторам добиться точного контроля размера капель., с ошибками не более ±15%. Функция распределения Розина-Раммлера часто моделирует размер капель в промышленных условиях.. Операторы полагаются на эти инструменты для поддержания высокой эффективности распылительной сушки..

Пропускная способность

Пропускная способность показывает, сколько продукта распылитель может обработать за заданное время.. Роторные и сопловые распылители демонстрируют явные различия в этой области.. В таблице ниже сравниваются типичные данные о производительности:

Метрика | Форсунка-распылитель (Снежная пушка) | |

|---|---|---|

Потребляемая мощность | 9.7 кВт/ч | 160 кВт/ч (насос) + 75 кВт (мотор) |

Типичный расход воды | ~80 галлонов в минуту | ~54 галлонов в минуту |

Эффективность испарения | Выше (~80% <150 микроны) | Ниже (~14% испарение) |

Распределение капель по размерам | 50-120 микроны (80% <150 микроны) | 500-600 микроны в среднем |

Операционные проблемы | Нет засорения | Частое засорение, распыление |

Экономическая эффективность испарения | Более низкая стоимость за 1,000 галлоны | Более высокие эксплуатационные расходы |

Роторные распылители производят более мелкие капли., что увеличивает площадь поверхности и ускоряет испарение. Они также предотвращают засорение и обеспечивают равномерный поток.. Форсунки-форсунки создают более крупные капли, которые часто падают обратно., уменьшение испарения и повышение затрат. Роторные распылители обеспечивают более высокую производительность с меньшими затратами энергии., что делает их хорошим выбором для крупномасштабных операций..

Обработка кормов

Вязкость и твердые вещества

Вязкость сырья и содержание твердых веществ играют важную роль в Производительность распылительной сушилки. Роторные распылители легко справляются с широким диапазоном вязкостей и высоким содержанием твердых веществ.. Конструкция вращающегося диска позволяет равномерно распределять густые или концентрированные корма., что помогает поддерживать постоянное образование капель. В отличие, распылители с форсунками часто лучше всего работают с кормами низкой и средней вязкости.. Высокая вязкость или высокое содержание твердых частиц могут вызвать перепады давления и неравномерность распыления..

Исследования фармацевтической распылительной сушки показывают, что Концентрация корма напрямую влияет на размер капель и, по очереди, аэродинамический диаметр высушенных частиц. Эта взаимосвязь влияет на качество продукции и эффективность процесса.. Исследования форсунок с псевдоожиженным слоем показывают, что Состав сырья влияет на размер агломерата и толщину жидкой пленки, что может изменить то, насколько хорошо происходит тепло- и массоперенос. Например, Кольцо Воздушное Ядро-Жидкость (ACLR) насадка может обрабатывать корма с вязкость до 3 Па·с и содержание сухого вещества до 57% по весу. Однако, более высокая вязкость приводит к нестабильности внутреннего потока и более широкому диапазону размеров капель., иногда образуя капли размером более 500 микроны. Эти результаты подтверждают, что вязкость и содержание твердых частиц являются решающими факторами при выборе и эксплуатации распылителя..

Операторы всегда должны подбирать тип распылителя в зависимости от вязкости корма и содержания твердых веществ, чтобы обеспечить стабильную работу и высокое качество продукции..

Сопротивление засорению

Засорение может нарушить работу распылительной сушки и снизить эффективность.. Роторные распылители имеют открытая структура, устойчивая к засорению, даже при переработке кормов с взвешенными веществами или высокой вязкостью. Это конструктивное преимущество позволяет увеличить время работы и сократить частоту очистки.. Экспериментальные исследования показывают, что ротационные распылители поддерживают узкое распределение капель по размерам, избегая при этом засоров..

Форсунки-форсунки демонстрируют большую вариабельность устойчивости к засорению.. Тангенциальные полноконусные форсунки, у которых отсутствуют внутренние лопасти, сопротивляются засорению лучше, чем осевые конструкции с вихревыми вставками. Пневматические форсунки также различаются.: Типы внешнего смешивания разделяют потоки жидкости и газа, что снижает вероятность их засорения. Внутренние смесительные форсунки, хотя эффективен при распылении, более склонны к блокировкам.

Тип распылителя | Сопротивление засорению | Ключевая особенность дизайна |

|---|---|---|

Роторный распылитель | Высокий | Открытый вращающийся диск |

Tangential Nozzle | Moderate-High | No internal vanes |

Axial Nozzle | Moderate-Low | Swirl inserts |

Пневматический (External) | Высокий | Separate liquid/gas streams |

Пневматический (Internal) | Низкий | Mixed liquid/gas inside nozzle |

Operators should consider clogging risk when choosing an atomizer, especially for feeds with high solids or viscosity. Selecting the right design reduces downtime and maintenance costs.

Необходимость технического обслуживания

Cleaning

Proper cleaning of atomizer spray dryers ensures consistent product quality and extends equipment life. Operators must remove soil and residue from both rotary and nozzle atomizers to prevent contamination and maintain efficiency. The EPA manual on precision cleaning outlines several effective strategies. It recommends regular maintenance routines that include washing, rinsing, and drying stages. Operators often use immersion tanks, hand-held spray washers, or forced air drying to clean atomizer components.

Case studies from industries such as electronics manufacturing show that automated jet spray cleaning systems work well for atomizers. These systems use programmable nozzles to target specific areas, reducing the need for manual labor and increasing repeatability. Companies like Digital Equipment Corporation have adopted aqueous cleaning methods in cleanroom environments, which help maintain high standards of cleanliness. Operator training also plays a key role. Well-trained staff can monitor cleaning solutions, adjust cleaning cycles, and respond quickly to any issues.

Regular cleaning and operator training help prevent buildup and keep atomizers running smoothly.

Downtime

Downtime affects productivity and costs in industrial spray drying. Rotary atomizers often require more maintenance due to their moving parts. Operators report frequent unplanned shutdowns caused by mechanical failures, hopper wetting, and scaling. Tasks such as balancing the atomizer wheel, monitoring slurry flow, and maintaining gearboxes add to the workload. These issues can lead to unstable temperatures and moisture problems in the system, sometimes forcing operators to reduce production rates.

Форсунки-форсунки, which have no moving parts, generally offer greater reliability. After switching from rotary to nozzle atomizers, many facilities see fewer shutdowns and more stable operation. Nozzle systems allow for better spray pattern control and redundancy, which helps prevent wetting and moisture issues. Operators also notice lower flow rates for cooling gases, which means the system runs more efficiently.

Роторные распылители: Higher maintenance, more frequent downtime

Форсунки-форсунки: Lower maintenance, improved reliability, less downtime

Choosing the right atomizer can reduce maintenance needs and keep production lines running efficiently.

Cost Considerations

Initial Investment

Industrial atomizer spray dryers require a significant upfront investment. The type of atomizer chosen can greatly affect the initial cost. Rotary atomizers usually have a moderate purchase price. Nozzle atomizers often cost less to install, especially for smaller systems. Gas atomizers, used in specialized applications, have the highest initial investment. Their price ranges from $100,000 to several million dollars, depending on size and features.

Аспект | Подробности |

|---|---|

Initial Investment Cost | Gas atomizers: $100,000 to several million dollars |

Операционные расходы | High gas use, skilled maintenance required |

Преимущества | High purity, однородный размер частиц, scalability, эффективность |

Ограничения | High initial cost, complex operation, regular maintenance, material limits |

Water metal atomizers also come with high production and purchase costs. These costs can discourage companies from choosing them, especially when other atomizer types offer similar performance at a lower price. The need for frequent cleaning and maintenance adds to the financial burden.

Примечание: Companies should compare the total initial investment for each atomizer type, not just the purchase price. Монтаж, настраивать, and training can add to the total cost.

Operating Costs

Operating costs include energy use, обслуживание, cleaning, и труд. Rotary atomizers often require more maintenance due to moving parts. This can lead to higher ongoing expenses. Форсунки-форсунки, with fewer moving parts, usually have lower maintenance costs. Однако, they may need more frequent cleaning if the feed contains solids or is prone to clogging.

Gas atomizers consume large amounts of gas, which increases operational expenses. They also need skilled operators and regular upkeep. Water metal atomizers require frequent cleaning to maintain performance, which raises labor and downtime costs.

Роторные распылители: Higher maintenance, moderate energy use

Форсунки-форсунки: Lower maintenance, possible cleaning costs

Gas atomizers: High energy and maintenance costs

Water metal atomizers: High cleaning and labor costs

Companies should consider both initial and ongoing costs when selecting an atomizer. The right choice balances purchase price, maintenance needs, and daily operating expenses.

Application Fit

Industrial Uses for Rotary Atomizers

Роторные распылители serve as the backbone in many large-scale industrial spray drying operations. Companies in the dairy industry use rotary atomizers to produce milk powder and whey protein. These atomizers handle high-viscosity feeds and large volumes, which makes them ideal for continuous production. Detergent manufacturers rely on rotary atomizers to create uniform granules that dissolve quickly in water. In the ceramics sector, rotary atomizers help form powders for tiles and advanced ceramics. Operators in the chemical industry choose rotary atomizers for their ability to process slurries with high solids content. Rotary atomizers also play a role in environmental applications, such as flue gas desulfurization, where they treat emissions by spraying absorbent slurries. Через некоторое время, industries have favored rotary atomizers for their flexibility and resistance to clogging, especially when processing challenging materials.

Industrial Uses for Nozzle Atomizers

Nozzles find their place in industries that demand precision and product consistency. The automotive sector uses nozzles for high-volume painting and coating, where a fine, even spray ensures a smooth finish. Pharmaceutical and cosmetic manufacturers depend on nozzles for sterile processing and precision spraying, which supports strict hygiene standards. Electronics companies use nozzles for coating and cleaning delicate components. In the food and beverage industry, nozzles deliver hygiene-sensitive spraying, meeting safety regulations. Aerospace manufacturers apply nozzles for coating and surface treatments, where durability and quality matter. The chemical industry uses nozzles for applying coatings and cleaning, often choosing designs that resist corrosion and handle various viscosities.

Промышленный сектор | Key Applications/Processes | Reasons for Optimal Performance |

|---|---|---|

Automotive | High-volume painting and coating | Precise, efficient spray; supports automation |

Фармацевтический & Косметический | Sterile processing, precision spray | High precision and hygiene; specialized designs |

Electronics | Coating and cleaning | Precise atomization; material compatibility |

Еда & Beverage | Hygiene-sensitive spraying | Hygiene standards; material compatibility |

Aerospace | Coating and surface treatment | High-quality finishes; долговечность |

Химическая | Coatings and cleaning | Handles viscosities; corrosion resistance |

Nozzles have evolved with technology. Manufacturers now use smart nozzles and additive manufacturing to improve precision and efficiency. Environmental regulations have also shaped nozzle design, leading to more water-based and low-VOC coatings. Over the years, industries have shifted toward nozzles when they need accuracy, hygiene, and adaptability to new materials.

Energy and Reliability

Power Use

Industrial atomizer spray dryers require significant energy to operate. Rotary atomizers use electric motors to spin discs at high speeds. This design allows for efficient droplet formation and steady evaporation efficiency. Operators often choose rotary atomizers for large-scale production because they handle high flow rates with moderate power consumption. Nozzle atomizers rely on pumps or compressed air to create sprays. Pressure nozzles need strong pumps, while two-fluid nozzles use both air and liquid pressure. These systems can consume more energy, especially when producing very fine droplets.

Автоматизация systems help manage energy use. Sensors monitor temperature, pressure, and humidity in real time. Operators can adjust settings to optimize performance and reduce waste. Advanced control systems also help maintain consistent product quality. By using automation, companies lower their energy bills and improve process stability.

Тип распылителя | Main Power Source | Typical Energy Use | Energy Optimization Features |

|---|---|---|---|

Роторный распылитель | Electric motor | Умеренный | Variable speed control, автоматизация |

Форсунка-распылитель | Pump or compressed air | Выше (for fine spray) | Pressure regulation, автоматизация |

Кончик: Regular monitoring and smart controls help keep energy use in check and support reliable operation.

Long-Term Durability

Industrial atomizers must withstand harsh conditions. Manufacturers use strong materials like stainless steel, керамика, and special alloys. These materials resist high temperatures and corrosion, which extends equipment life. Design features such as reinforced frames and protective coatings add extra strength. Modular components make repairs and maintenance easier.

Modern atomizer systems include automation and control technology. These systems track equipment health and process parameters. Operators receive alerts when maintenance is needed, which reduces downtime. Automation also improves safety and reduces human error. Companies see more consistent operation and fewer unexpected shutdowns.

Durable materials protect against wear and corrosion.

Reinforced frames and coatings increase lifespan.

Modular parts simplify maintenance.

Automation enables real-time monitoring and proactive care.

IoT and AI technologies are making predictive maintenance possible.

Emerging technologies continue to improve reliability. IoT sensors and AI tools predict problems before they cause failures. This approach keeps atomizer spray dryers running smoothly for years.

Роторные распылители excel in high-volume, high-viscosity, and clog-resistant applications. Nozzle atomizers deliver precise particle size and suit industries needing hygiene and accuracy. Matching atomizer type to product, кормить, and process priorities ensures optimal results.

Checklist for Choosing an Atomizer:

Identify feed viscosity and solids content

Define required particle size and distribution

Consider maintenance and downtime limits

Evaluate energy and cost constraints

For tailored solutions, companies should consult equipment suppliers or process engineers.

Часто задаваемые вопросы

What is the main advantage of rotary atomizers in industrial spray drying?

Роторные распылители handle high-viscosity feeds and large volumes. They resist clogging and support continuous production. Many industries choose rotary atomizers for their flexibility and reliability.

How do nozzle atomizers improve product quality?

Форсунки-форсунки create fine, однородные капли. This control leads to powders with consistent particle size. Industries needing precise quality, такие как фармацевтические препараты, often select nozzle atomizers.

Which atomizer type requires less maintenance?

Nozzle atomizers have fewer moving parts. They usually need less maintenance than rotary atomizers. Operators report fewer unplanned shutdowns and more stable operation with nozzle systems.

Can both atomizer types process high-solids feeds?

Тип распылителя | High-Solids Feed Handling |

|---|---|

Роторный распылитель | Excellent |

Форсунка-распылитель | Умеренный |

Rotary atomizers excel with high-solids feeds. Nozzle atomizers may clog or lose efficiency with thick materials.