Сопло против ротационного распылителя, который лучше вариант распыления сушилки

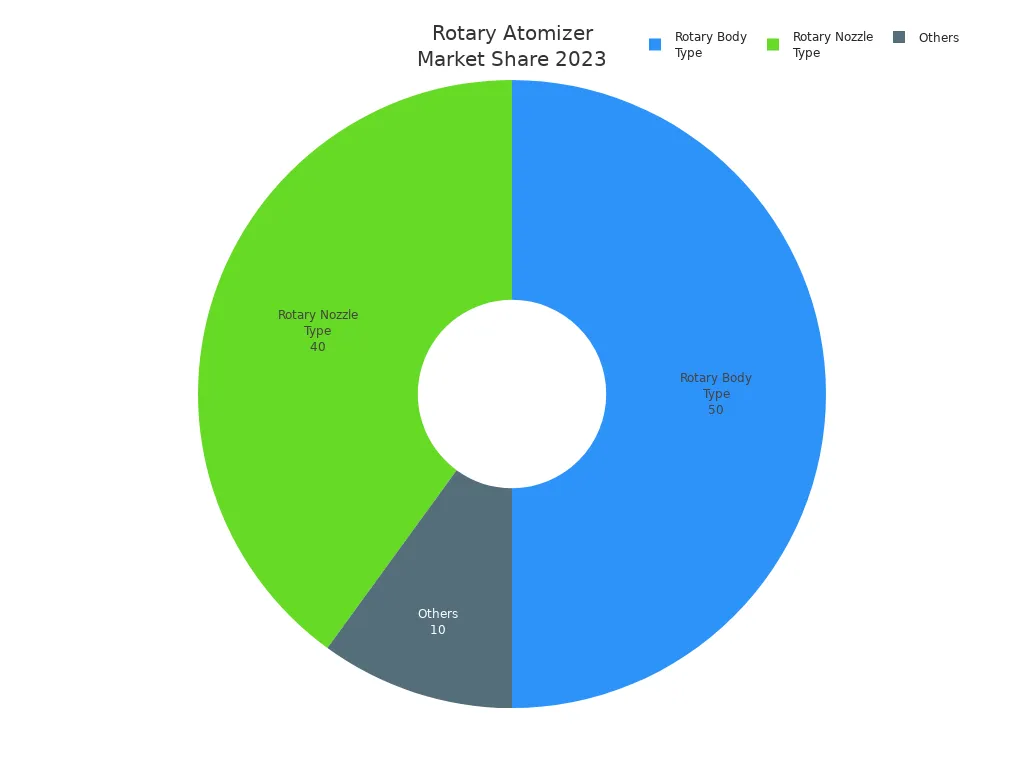

Выбор лучшего распылителя для распылительной сушки зависит от конкретных потребностей применения.. Форсунки-форсунки доминируют на мировом рынке, держа почти 41.2% делиться благодаря их способности производить сыпучие, более крупные порошки и гибкие скорости потока. Роторные распылители, хотя в настоящее время меньшая доля рынка, быстро растут, поскольку они имеют высокую производительность и широкий ассортимент продукции.. Ключевые факторы принятия решения включают тип продукта., требуемый размер частиц, характеристики корма, требования к техническому обслуживанию, и бюджет.

Каждый производитель должен оценить приоритеты и проблемы, прежде чем выбирать распылитель..

Ключевые выводы

Форсунки-распылители используют высокое давление для создания мелких капель и хорошо работают с густыми или липкими кормами., обеспечивает простоту обслуживания и экономию энергии.

Роторные распылители вращают жидкость на высоких скоростях, создавая однородные капли., идеально подходит для крупномасштабного производства с использованием сырья с более низкой вязкостью, но требует больше энергии и обслуживания.

Выбор подходящего распылителя зависит от типа корма., желаемый размер частиц, масштаб производства, и бюджет для обеспечения эффективной сушки и качественного порошка.

Оба типа распылителей позволяют контролировать размер капель., что влияет на текучесть порошка, последовательность, и качество продукта, поэтому изменение настроек является ключевым моментом.

Следование четкому контрольному списку выбора помогает производителям подобрать характеристики распылителя в соответствии с потребностями продукта., сокращение количества проб и ошибок и улучшение результатов.

Ключевые различия

Механизм распыления

Роторные распылители и распылители с форсунками используют разные методы для создания капель в системе распылительной сушки..

Роторные распылители используют центробежную силу.. Высокоскоростной вращающийся диск, чашка, или колесо вращает жидкий корм. Жидкость движется наружу и образует капли, покидая край.. Этот метод производит капельки между 10 и 500 микрометры.

Форсунки-распылители проталкивают корм через небольшое отверстие под высоким давлением.. Жидкость разбивается на капли при выходе из отверстия.. Размеры капель обычно варьируются от 10 к 400 микрометры. Некоторые распылители с насадками используют воздух для разделения жидкости..

Роторные распылители основаны на механическом вращении., в то время как форсунки зависят от давления жидкости и конструкции отверстия.. Каждый метод влияет на образование капель и конечные свойства порошка..

Контроль размера капель

Контроль размера капель важен для качества порошка при распылительной сушке.. The размер и распределение капель влияют на растекание порошка, пакеты, и растворяется.

Роторные распылители регулируют размер капель, изменяя скорость вращения колеса., размер канавки, и скорость подачи. Более высокие скорости и более высокие лопасти позволяют получить меньшие капли.. Более толстые или липкие корма создают более крупные капли.

Форсунки-распылители контролируют размер капель в зависимости от давления подачи., диаметр отверстия, и угол распыла. Более высокое давление и более широкие углы делают капли меньшего размера.. Большие отверстия и более толстая подача дают более крупные капли..

В таблице ниже приведены основные факторы контроля.:

Тип распыления | Основные факторы контроля | Типичный размер капли (мкм) |

|---|---|---|

Роторный | Скорость колеса, высота лопасти, скорость подачи | 10–500 |

Сопло | Давление, размер отверстия, угол распыления | 10–400 |

Контроль размера капель помогает регулировать плотность порошка., поток, и внешний вид. Оба распылителя допускают некоторую регулировку., но распылители с форсунками часто обеспечивают более точный контроль для более плотного, сыпучие порошки.

Обработка кормов

Тип загружаемого материала влияет на то, какой распылительный распылитель работает лучше всего..

Роторные распылители обрабатывают широкий спектр типов корма., в том числе с более высоким содержанием твердых веществ или вязкости. Они хорошо подходят для крупномасштабного производства и могут обрабатывать корм, который может засорить сопло..

Форсунки-распылители подходят для более мелких порошков и кормов с высокой вязкостью, таких как фруктовое пюре или суспензии.. Они часто появляются в небольших или специализированных пакетных операциях..

Роторные распылители отличаются высокой производительностью и разнообразием подачи., в то время как распылители насадок светятся толстыми или липкими материалами.

Необходимость технического обслуживания

Требования к техническому обслуживанию различаются для двух типов распылителей..

Роторные распылители имеют движущиеся части, которые требуют регулярного осмотра и очистки.. Изменения подачи или скорости могут привести к отложения внутри сушильной камеры. Операторы должны контролировать и корректировать настройки, чтобы предотвратить накопление.

Форсунки-форсунки могут засориться., особенно при использовании густых кормов или кормов с высоким содержанием твердых частиц. Очистка или замена форсунок — обычное дело.. Однако, у них меньше движущихся частей, что может уменьшить механический износ.

Операторам следует учитывать простоту очистки., время простоя, и стоимость запчастей при выборе атомайзера.

Энергия и стоимость

Потребление энергии и эксплуатационные расходы играют большую роль при выборе распылительной сушилки..

Роторным распылителям требуются двигатели для вращения диска на высоких скоростях.. Они потребляют больше энергии, но поддерживают более высокие темпы производства.. Для более крупных капель, которые они производят, могут потребоваться сушильные камеры большего размера..

Форсунки-распылители используют насосы высокого давления для подачи жидкости через отверстие.. Они часто потребляют меньше энергии и могут быть более экономичными для небольших партий или когда необходим точный контроль капель..

Роторные распылители подходят для высокой производительности., непрерывные операции, в то время как распылители с форсунками обеспечивают экономию энергии и снижение затрат для небольших или специализированных тиражей..

Плюсы и минусы распылителя насадки

Преимущества

Форсунки-распылители обеспечивают ряд преимуществ в эксплуатации и техническом обслуживании при распылительной сушке.. Многие производители выбирают их за эффективность и гибкость.. Ключевые преимущества включают в себя:

Повышенная испарительная способность, что позволяет большему количеству воды испаряться в час.

Больший контроль над процессом распыления, что приводит к улучшению консистенции порошка.

Возможность сушки суспензий с содержанием твердых веществ выше 50%, что превышает возможности ротационных распылителей.

Возможность обработки широкого спектра типов продуктов в одном распылителе распылительной сушки..

Введение новых параметров плотности порошка, выходя за рамки традиционных регулировок дисков.

Нет необходимости в электродвигателях, гидравлические агрегаты, или сложные механические детали, такие как подшипники и ремни.

Снижение образования агломерированных остатков на стенках сушилки благодаря невихревому потоку воздуха..

Простое и экономичное обслуживание, as operators only need to replace internal nozzle components.

Enhanced drying capacity for hygroscopic products like sugar and fats.

Nozzle atomisers help companies achieve higher efficiency and lower maintenance complexity.

Недостатки

Despite their strengths, nozzle atomisers present some challenges in daily operations:

Frequent clogging or damage, especially when processing thick or particulate-rich feeds.

Regular maintenance and cleaning required, which can lead to operational downtime.

Additional costs associated with maintenance and replacement parts.

Operators must plan for these issues to maintain consistent production.

Best Applications

Nozzle atomisers serve a broad range of industries and product types. Common applications include:

Food and beverage sectors, such as bakeries, молочные продукты, and meat processing.

Sugar mills and cereal or snack production.

Chemical processing, including powders and specialty chemicals.

Добыча, строительные материалы, and energy industries.

Pulp, paper, and tissue manufacturing.

Pharmaceutical manufacturing, steel, and metals.

Many industries rely on nozzle atomisers for their ability to handle diverse products and deliver reliable results.

Rotary Atomiser Pros and Cons

Преимущества

Rotary atomisers deliver several important benefits in spray drying operations. They create uniform droplets by spinning liquid at high speeds. This process results in powders with consistent particle size and shape. Operators can adjust the wheel speed to control droplet size, which helps meet strict product requirements. Rotary atomisers handle a wide range of feed rates and can process large volumes quickly. They work well with non-viscous fluids and allow for continuous production. Many manufacturers choose rotary atomisers for their flexibility and ability to produce high-quality powders at scale.

Rotary atomisers support efficient, large-scale spray drying where uniformity and throughput matter most.

Недостатки

Rotary atomisers also present several challenges that operators must consider:

The high-speed rotating disc (7000-28000 об/мин) requires a large equipment investment and leads to high energy consumption.

The equipment design is complex and occupies a large area in the facility.

Atomiser and powder recovery devices come with high costs.

High air consumption increases the power needs of blowers and recovery systems.

The system shows low thermal efficiency and uses more heat than other options.

Operators must weigh these factors when selecting a spray dryer atomiser for their process.

Best Applications

Rotary atomisers find their best use in industries that need uniform and fine particle size from non-viscous fluids. Typical applications include:

Food and dairy production, such as maltodextrin and food encapsulation.

Pharmaceutical and nutraceutical manufacturing, including antibiotics, penicillin, ферменты, and whey proteins.

Chemical processing, where moisture reduction and product quality are critical.

The growing demand in pharmaceutical, еда, and chemical sectors continues to drive the use of rotary atomisers in modern spray drying equipment.

Product Quality Impact

Распределение частиц по размерам

The choice between nozzle and rotary atomisers shapes the размер частиц, морфология, и плотность of spray-dried powders. Rotary atomisers usually create larger particles, while nozzle atomisers—especially two-fluid types—produce finer particles. Operators can adjust atomisation conditions to influence droplet size and drying kinetics, which directly affect the final powder. Например, two-fluid nozzles often yield particles smaller than 10 мкм, while pressure nozzles generate particles from 10 к 100 мкм. Rotary atomisers typically produce a broader range of particle sizes.

Particle Size Metric | |

|---|---|

D10 (10% smaller) | 5 к 50 |

D50 (Median) | 20 к 150 |

D90 (90% smaller) | 50 к 250 |

Nozzle geometry and process settings play a major role in determining these ranges. Matching droplet size does not always guarantee matching particle size, so operators must consider the complex interactions during drying.

Powder Flow and Consistency

Spray drying aims to produce powders with однородный размер частиц, high flowability, and reliable dispersibility. The atomisation step, whether by nozzle or rotary atomiser, transforms the liquid feed into fine droplets. This step sets the stage for consistent drying and final product quality. Nozzle and rotary atomisers both influence bulk density and porosity, which impact powder flow and handling. Advances in atomiser technology now allow for better control over droplet size and distribution, leading to improved product consistency and process efficiency.

Consistent powder flow and uniformity help manufacturers achieve reliable downstream processing and packaging.

Sensitive Ingredients

Many industries process sensitive ingredients, such as vitamins, ферменты, or probiotics. The atomiser choice affects how well these ingredients survive the drying process. Nozzle atomisers, with their precise droplet control, often suit products that require gentle handling. Роторные распылители, which operate at high speeds, may expose ingredients to more heat and shear. Operators must match the atomiser type to the sensitivity of the product to protect quality and functionality.

Selecting the right atomiser ensures that sensitive ingredients retain their activity and value in the final powder.

Choosing a Spray Dryer Atomiser

Decision Checklist

Selecting the right spray dryer atomiser involves a series of clear steps. Each step helps manufacturers align equipment choice with product and process requirements. Here is a practical checklist to guide the decision:

Define the target droplet size based on the desired particle size and solids content of the final powder.

Evaluate atomiser geometry, feed properties (такие как вязкость и поверхностное натяжение), and atomisation parameters like nozzle pressure.

Choose pressure nozzles for robust, scalable operation, especially with viscous or film-forming solutions.

Consult scientific correlations that link droplet size, feed properties, and nozzle geometry to narrow down initial options.

Test droplet size using model solutions that match the actual feed’s viscosity and surface tension.

Characterize selected nozzles by measuring pressure drop and particle size at different flow rates to finalize the nozzle and operating pressure.

Integrate these steps into a process-development plan that includes formulation screening, process constraints, thermodynamic design, and drying kinetics.

Following this checklist ensures a systematic approach to atomiser selection, reducing trial-and-error and supporting consistent product quality.

Matching to Product Needs

Matching the atomiser type to product characteristics is essential for optimal spray drying results. Operators should consider several key factors:

Feed viscosity: Lower viscosity feeds atomize more easily and produce finer particles.

Feed solids content: Higher solids help maintain droplet size and reduce solvent exposure.

Atomiser speed and pressure: These settings influence droplet and final particle size.

Nozzle geometry and size: These shape the droplets and affect powder properties.

Feed rate: Higher rates increase droplet and particle size.

Drying conditions: Inlet and outlet temperatures, as well as humidity, impact drying rate and powder quality.

Pressure nozzles: Best for viscous feeds (50-100 mPas) at pressures between 20-200 бар, offering robust and scalable performance.

The table below summarizes how product characteristics align with each atomiser type:

Product Characteristic / Параметр | Роторный распылитель | Pressure Nozzle Atomizer |

|---|---|---|

Размер капли | Very fine, униформа | Larger, less uniform |

Particle Size Control | Consistent, fine | Controlled, larger |

Suitable Feed Viscosity | Lower viscosity | Higher viscosity, film-forming |

Robustness and Scalability | Умеренный | Высокий, preferred for viscous feeds |

Application Benefit | Uniform powders for dissolution | Controlled size for specific needs |

Operators should match atomiser type and settings to the physical and chemical properties of their product for the best spray drying performance.

Maintenance and Budget

Maintenance and budget considerations play a major role in atomiser selection. Pressure nozzles offer a cost-effective solution with simple design and lower maintenance needs. They are easy to clean and have fewer moving parts, which reduces both operational costs and downtime. Initial costs for pressure nozzles typically range from $50 к $500.

Rotary disk atomisers, с другой стороны, require a higher initial investment, обычно между $2,000 и $5,000. Their complex mechanical systems need regular lubrication, inspection, и уборка. Operators must check mounts and connections monthly, clean external surfaces quarterly, and inspect internal passages annually. Replacing worn components is necessary as recommended by the manufacturer. These factors lead to higher ongoing maintenance costs and more frequent service interruptions.

Manufacturers should weigh the initial purchase price and ongoing maintenance demands against their production goals and budget. Choosing the right spray dryer atomiser helps balance performance, reliability, and cost-efficiency.

Industry Examples

Food and Dairy

Food and dairy manufacturers rely on spray drying to create powders with stable shelf life and easy handling. Nozzle atomisers often appear in milk powder production, where they help achieve consistent particle size and moisture content. These atomisers can handle viscous feeds like concentrated milk or fruit purees. Rotary atomisers also play a role, especially in large-scale operations that require high throughput. Operators select the atomiser based on the product’s viscosity, desired powder texture, и производственная шкала. Например, растворимый кофе, сывороточный протеин, and baby formula producers often choose the atomiser that best matches their quality standards and process needs.

Food and dairy companies value atomisers that deliver uniform powders and support efficient, hygienic cleaning.

Фармацевтика

Pharmaceutical companies must protect sensitive ingredients during spray drying. The atomiser choice directly affects product quality and safety. Companies consider several factors when selecting between nozzle and rotary atomisers:

Manufacturing scale and target particle size guide the decision.

Rotary disk atomisers and pressurised nozzles suit large-scale production with bigger particles.

Two-fluid or ultrasonic nozzles work best for small batches or finer particles.

Atomisation conditions and nozzle design control droplet size distribution.

Droplet size management helps maintain product quality and reduces thermal stress on sensitive drugs.

The atomiser type shapes initial droplet size, which influences final particle characteristics and heat exposure.

Pharmaceutical manufacturers use these guidelines to ensure that spray-dried drugs remain effective and safe for patients.

Химикаты

Chemical producers often process complex, вязкий, or multicomponent liquids. Rotary atomisers excel in these environments. Researchers have studied the internal flow and atomisation mechanisms of rotary atomisers in chemical spray drying. They use advanced tools like phase Doppler measurements to analyze droplet size and velocity. These studies help operators predict and control drop size distribution, which is vital for product quality. Semi-empirical models based on jet thickness and atomisation mechanisms guide process optimization. This research highlights the importance of rotary atomisers for handling challenging chemical feeds and achieving consistent powder properties.

Chemical plants benefit from rotary atomisers’ ability to process tough feeds and deliver reliable results.

Choosing the right spray dryer atomiser depends on process needs and product characteristics.

Evaluate fluid properties, spray pattern, drop size, and mechanical complexity.

Rotary atomisers offer adjustable drop size but require higher investment.

Nozzle types provide flexibility for different viscosities and operational reliability.

Manufacturers should use the checklist to match atomiser type with product goals. Consulting a spray drying expert or arranging a trial can help optimize results. Aligning atomiser choice with process control, cleaning needs, и качество продукта ensures efficient, scalable production.

Часто задаваемые вопросы

What is the main difference between nozzle and rotary atomisers?

Nozzle atomisers use high pressure to force liquid through a small opening. Rotary atomisers spin liquid at high speed to create droplets. Each method affects droplet size and powder quality.

Which atomiser is easier to maintain?

Nozzle atomisers have fewer moving parts. Operators can clean or replace nozzles quickly. Rotary atomisers need more regular inspection and cleaning because of their complex design.

Can both atomisers handle thick or sticky feeds?

Rotary atomisers process a wide range of feed types, including some thick liquids. Nozzle atomisers work best with high-viscosity or sticky feeds, such as fruit purees or slurries.

How does atomiser choice affect energy use?

Nozzle atomisers use less energy because they rely on pressure, not motors. Rotary atomisers need more power to spin the disk at high speeds, which increases energy costs.

Which industries use spray dryer atomisers most?

Еда, молочный, фармацевтический, and chemical industries use spray dryer atomisers. Each sector selects the atomiser type based on product needs, feed properties, и производственная шкала.