Buse vs rotatif atomiser quelle option de séchoir de pulvérisation est la meilleure

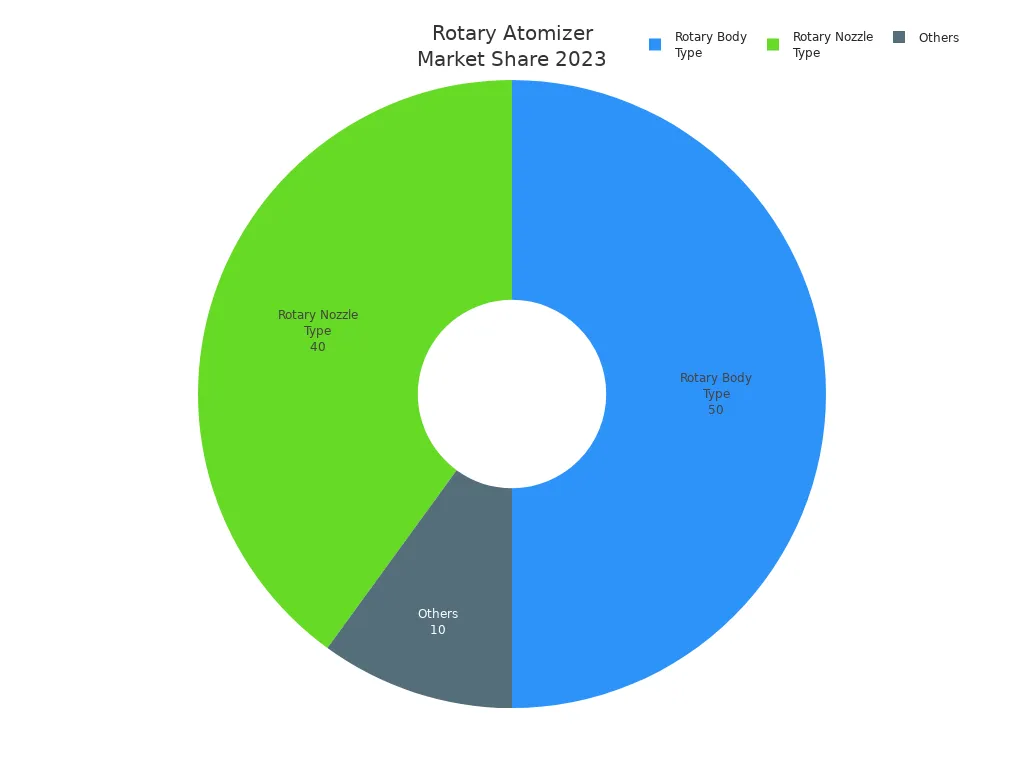

Le choix du meilleur atomiseur de séchage par pulvérisation dépend des besoins spécifiques de l'application.. Les atomiseurs à buses dominent le marché mondial, tenant presque 41.2% partager en raison de leur capacité à produire des fluides fluides, poudres plus grossières et débits flexibles. Atomiseurs rotatifs, bien qu'actuellement plus petite en part de marché, connaissent une croissance rapide car ils gèrent une capacité élevée et une large gamme de produits. Les facteurs de décision clés incluent le type de produit, taille de particule requise, caractéristiques alimentaires, exigences d'entretien, et le budget.

Chaque fabricant doit évaluer les priorités et les défis avant de sélectionner un atomiseur.

Principaux à retenir

Les atomiseurs à buse utilisent une haute pression pour créer de fines gouttelettes et fonctionnent bien avec des aliments épais ou collants., offrant une maintenance facile et des économies d’énergie.

Les atomiseurs rotatifs font tourner le liquide à grande vitesse pour produire des gouttelettes uniformes, idéal pour la production à grande échelle avec des aliments à faible viscosité mais nécessite plus d'énergie et d'entretien.

Le choix du bon atomiseur dépend du type d'alimentation, taille de particule souhaitée, échelle de production, et budget pour garantir un séchage efficace et une poudre de qualité.

Les deux types d'atomiseurs permettent de contrôler la taille des gouttelettes, ce qui affecte le débit de poudre, cohérence, et qualité du produit, il est donc essentiel d'ajuster les paramètres.

Suivre une liste de contrôle de sélection claire aide les fabricants à adapter les caractéristiques de l'atomiseur aux besoins du produit., réduire les essais et les erreurs et améliorer les résultats.

Différences clés

Mécanisme d'atomisation

Les atomiseurs rotatifs et les atomiseurs à buses utilisent différentes méthodes pour créer des gouttelettes dans un système d'atomisation par pulvérisation..

Les atomiseurs rotatifs utilisent la force centrifuge. Un disque rotatif à grande vitesse, tasse, ou la roue fait tourner l'alimentation liquide. Le liquide se déplace vers l'extérieur et forme des gouttelettes lorsqu'il quitte le bord. Cette méthode produit gouttelettes entre 10 et 500 micromètres.

Les atomiseurs à buse forcent l'alimentation à travers une petite ouverture sous haute pression. Le liquide se brise en gouttelettes à la sortie de l'orifice. La taille des gouttelettes varie généralement de 10 à 400 micromètres. Certains atomiseurs à buse utilisent de l'air pour aider à décomposer le liquide.

Les atomiseurs rotatifs reposent sur la rotation mécanique, tandis que les atomiseurs à buses dépendent de la pression du liquide et de la conception de l'orifice.. Chaque méthode affecte la formation de gouttelettes et les propriétés finales de la poudre.

Contrôle de la taille des gouttelettes

Le contrôle de la taille des gouttelettes est important pour la qualité de la poudre lors du séchage par pulvérisation. Le la taille et la distribution des gouttelettes affectent la façon dont la poudre s'écoule, paquets, et dissout.

Les atomiseurs rotatifs ajustent la taille des gouttelettes en modifiant la vitesse de la roue, taille de rainure, et vitesse d'avance. Des vitesses plus élevées et des aubes plus hautes produisent des gouttelettes plus petites. Les aliments plus épais ou plus collants créent des gouttelettes plus grosses.

Les atomiseurs à buses contrôlent la taille des gouttelettes en fonction de la pression d'alimentation, diamètre de l'orifice, et angle de pulvérisation. Une pression plus élevée et des angles plus larges produisent des gouttelettes plus petites. Des orifices plus grands et des aliments plus épais produisent des gouttelettes plus grosses.

Un tableau ci-dessous résume les principaux facteurs de contrôle:

Atomiser Type | Principaux facteurs de contrôle | Taille typique des gouttelettes (μm) |

|---|---|---|

Rotatif | Vitesse des roues, hauteur des aubes, vitesse d'avance | 10–500 |

Ajutage | Pression, taille de l'orifice, angle de pulvérisation | 10–400 |

Le contrôle de la taille des gouttelettes permet d’adapter la densité de la poudre, couler, et l'apparence. Les deux atomiseurs permettent quelques ajustements, mais les atomiseurs à buse offrent souvent un contrôle plus fin pour des, poudres fluides.

Manipulation des aliments

Le type de matière première détermine quel atomiseur de séchage par pulvérisation fonctionne le mieux..

Les atomiseurs rotatifs gèrent une large gamme de types d'aliments, y compris ceux avec des solides ou une viscosité plus élevés. Ils fonctionnent bien pour la production à grande échelle et peuvent traiter des aliments susceptibles de boucher une buse..

Les atomiseurs à buse conviennent aux poudres plus fines et aux aliments à haute viscosité comme les purées ou les bouillies de fruits.. Ils apparaissent souvent dans des opérations par lots plus petites ou spécialisées.

Les atomiseurs rotatifs excellent avec des débits élevés et variés, tandis que les atomiseurs à buses brillent avec des matériaux épais ou collants.

Besoins d'entretien

Les exigences d'entretien diffèrent entre les deux types d'atomiseurs.

Les atomiseurs rotatifs comportent des pièces mobiles qui nécessitent une inspection et un nettoyage réguliers. Les changements d'avance ou de vitesse peuvent provoquer dépôts à l’intérieur de la chambre de séchage. Les opérateurs doivent surveiller et ajuster les paramètres pour éviter l'accumulation.

Les atomiseurs à buses peuvent se boucher, surtout avec des aliments épais ou riches en particules. Le nettoyage ou le remplacement des buses est courant. Cependant, ils ont moins de pièces mobiles, ce qui peut réduire l'usure mécanique.

Les opérateurs doivent tenir compte de la facilité de nettoyage, temps d'arrêt, et les coûts des pièces détachées lors du choix d'un atomiseur.

Énergie et coût

La consommation d'énergie et les coûts opérationnels jouent un rôle important dans le choix d'un atomiseur séchoir par pulvérisation..

Les atomiseurs rotatifs nécessitent des moteurs pour faire tourner le disque à grande vitesse. Ils consomment plus d’énergie mais supportent des taux de production plus élevés. Des chambres de séchage plus grandes peuvent être nécessaires pour les plus grosses gouttelettes qu'elles produisent.

Les atomiseurs à buse utilisent des pompes à haute pression pour forcer le liquide à travers l'orifice. Ils consomment souvent moins d'énergie et peuvent être plus rentables pour les petits lots ou lorsqu'un contrôle précis des gouttelettes est nécessaire..

Les atomiseurs rotatifs conviennent aux grandes capacités, opérations continues, tandis que les atomiseurs à buses offrent des économies d'énergie et des coûts inférieurs pour les tirages plus petits ou spécialisés.

Avantages et inconvénients de l'atomiseur à buse

Avantages

Les atomiseurs à buses offrent plusieurs avantages opérationnels et de maintenance dans le séchage par pulvérisation. De nombreux fabricants les choisissent pour leur efficacité et leur flexibilité. Les principaux avantages comprennent:

Capacité d’évaporation accrue, ce qui permet à plus d'eau de s'évaporer par heure.

Un meilleur contrôle sur le processus d’atomisation, conduisant à une meilleure consistance de la poudre.

Possibilité de sécher des boues avec un contenu solide ci-dessus 50%, qui dépasse les limites des atomiseurs rotatifs.

Capacité à traiter une large gamme de types de produits dans le même atomiseur de séchage par pulvérisation.

Introduction de nouveaux paramètres de densité de poudre, aller au-delà des ajustements de disque traditionnels.

Pas besoin de moteurs électriques, unités hydrauliques, ou des pièces mécaniques complexes telles que des roulements et des courroies.

Formation réduite de résidus agglomérés sur les parois du séchoir grâce au flux d'air sans vortex.

Entretien simple et économique, car les opérateurs n'ont qu'à remplacer les composants internes de la buse.

Capacité de séchage améliorée pour les produits hygroscopiques comme le sucre et les graisses.

Les atomiseurs à buses aident les entreprises à atteindre une plus grande efficacité et à réduire la complexité de maintenance.

Désavantage

Malgré leurs atouts, les atomiseurs à buses présentent certains défis dans les opérations quotidiennes:

Obstructions ou dommages fréquents, en particulier lors du traitement d'aliments épais ou riches en particules.

Entretien et nettoyage réguliers requis, ce qui peut entraîner des temps d'arrêt opérationnels.

Coûts supplémentaires associés à la maintenance et aux pièces de rechange.

Les opérateurs doivent planifier ces problèmes pour maintenir une production constante.

Meilleures applications

Les atomiseurs à buses sont destinés à un large éventail d'industries et de types de produits. Les applications courantes incluent:

Secteurs de l'alimentation et des boissons, comme les boulangeries, les produits laitiers, et transformation de la viande.

Sucreries et production de céréales ou de snacks.

Traitement chimique, y compris les poudres et les produits chimiques spéciaux.

Exploitation minière, matériaux de construction, et industries de l'énergie.

Pulpe, papier, et fabrication de tissus.

Fabrication pharmaceutique, acier, et métaux.

De nombreuses industries s'appuient sur les atomiseurs à buses pour leur capacité à traiter divers produits et à fournir des résultats fiables..

Avantages et inconvénients de l'atomiseur rotatif

Avantages

Les atomiseurs rotatifs offrent plusieurs avantages importants dans les opérations de séchage par pulvérisation. Ils créent des gouttelettes uniformes en faisant tourner le liquide à grande vitesse. Ce processus donne des poudres dont la taille et la forme des particules sont constantes.. Les opérateurs peuvent ajuster la vitesse de la roue pour contrôler la taille des gouttelettes, ce qui permet de répondre à des exigences strictes en matière de produits. Les atomiseurs rotatifs gèrent une large gamme de débits d'alimentation et peuvent traiter rapidement de gros volumes. Ils fonctionnent bien avec des fluides non visqueux et permettent une production continue. De nombreux fabricants choisissent les atomiseurs rotatifs pour leur flexibilité et leur capacité à produire des poudres de haute qualité à grande échelle..

Les atomiseurs rotatifs soutiennent efficacement, séchage par pulvérisation à grande échelle où l'uniformité et le débit comptent le plus.

Désavantage

Les atomiseurs rotatifs présentent également plusieurs défis que les opérateurs doivent prendre en compte:

Le disque rotatif à grande vitesse (7000-28000 tr/min) nécessite un investissement en équipement important et entraîne une consommation d’énergie élevée.

La conception des équipements est complexe et occupe une grande surface dans l'installation.

Les atomiseurs et les dispositifs de récupération de poudre ont des coûts élevés.

Une consommation d'air élevée augmente les besoins en énergie des ventilateurs et des systèmes de récupération.

Le système présente une faible efficacité thermique et utilise plus de chaleur que les autres options.

Les opérateurs doivent prendre en compte ces facteurs lors de la sélection d'un atomiseur de séchage par pulvérisation pour leur processus..

Meilleures applications

Les atomiseurs rotatifs trouvent leur meilleure utilisation dans les industries qui ont besoin de particules fines et uniformes provenant de fluides non visqueux.. Les applications typiques incluent:

Production alimentaire et laitière, comme la maltodextrine et l'encapsulation des aliments.

Fabrication de produits pharmaceutiques et nutraceutiques, y compris les antibiotiques, pénicilline, enzymes, et protéines de lactosérum.

Traitement chimique, où la réduction de l'humidité et la qualité du produit sont essentielles.

La demande croissante en produits pharmaceutiques, nourriture, et les secteurs chimiques continuent de favoriser l'utilisation d'atomiseurs rotatifs dans les équipements modernes de séchage par pulvérisation..

Impact sur la qualité du produit

Distribution granulométrique

Le choix entre les atomiseurs à buse et les atomiseurs rotatifs détermine le taille des particules, morphologie, et la densité de poudres séchées par pulvérisation. Les atomiseurs rotatifs créent généralement des particules plus grosses, tandis que les atomiseurs à buse, en particulier les types à deux fluides, produisent des particules plus fines.. Les opérateurs peuvent ajuster les conditions d'atomisation pour influencer la taille des gouttelettes et la cinétique de séchage., qui affectent directement la poudre finale. Par exemple, les buses à deux fluides donnent souvent particules plus petites que 10 μm, tandis que les buses à pression génèrent des particules de 10 à 100 μm. Les atomiseurs rotatifs produisent généralement une gamme plus large de tailles de particules.

Mesure de la taille des particules | |

|---|---|

J10 (10% plus petit) | 5 à 50 |

D50 (Médian) | 20 à 150 |

D90 (90% plus petit) | 50 à 250 |

La géométrie des buses et les paramètres du processus jouent un rôle majeur dans la détermination de ces plages. La taille des gouttelettes correspondante ne garantit pas toujours la taille des particules correspondante, les opérateurs doivent donc prendre en compte les interactions complexes pendant le séchage.

Débit et cohérence de la poudre

Le séchage par atomisation vise à produire des poudres avec taille de particule uniforme, haute fluidité, et une dispersibilité fiable. L'étape d'atomisation, que ce soit par buse ou par atomiseur rotatif, transforme l'alimentation liquide en fines gouttelettes. Cette étape ouvre la voie à un séchage constant et à une qualité du produit final. Les atomiseurs à buse et rotatifs influencent tous deux densité apparente et porosité, qui ont un impact sur le débit et la manipulation de la poudre. Les progrès de la technologie des atomiseurs permettent désormais de mieux contrôle de la taille et de la distribution des gouttelettes, conduisant à une amélioration de la cohérence des produits et de l’efficacité des processus.

Un flux et une uniformité constants de la poudre aident les fabricants à réaliser un traitement et un emballage en aval fiables..

Ingrédients sensibles

De nombreuses industries traitent des ingrédients sensibles, comme les vitamines, enzymes, ou des probiotiques. Le choix de l'atomiseur affecte la façon dont ces ingrédients survivent au processus de séchage. Atomiseurs à buses, avec leur contrôle précis des gouttelettes, conviennent souvent aux produits qui nécessitent une manipulation douce. Atomiseurs rotatifs, qui fonctionnent à des vitesses élevées, peut exposer les ingrédients à plus de chaleur et de cisaillement. Les opérateurs doivent adapter le type d'atomiseur à la sensibilité du produit pour protéger la qualité et la fonctionnalité..

La sélection du bon atomiseur garantit que les ingrédients sensibles conservent leur activité et leur valeur dans la poudre finale.

Choisir un atomiseur de séchage par pulvérisation

Liste de contrôle de décision

La sélection du bon atomiseur de séchage par pulvérisation implique une série d'étapes claires. Chaque étape aide les fabricants à aligner le choix de l'équipement sur les exigences des produits et des processus.. Voici une liste de contrôle pratique pour guider la décision:

Définir la taille des gouttelettes cible en fonction de la taille des particules souhaitée et de la teneur en solides de la poudre finale.

Évaluer la géométrie de l'atomiseur, propriétés de l'aliment (comme la viscosité et la tension superficielle), et les paramètres d'atomisation comme la pression de la buse.

Choisissez des buses à pression pour une robustesse, fonctionnement évolutif, notamment avec des solutions visqueuses ou filmogènes.

Consultez les corrélations scientifiques qui relient la taille des gouttelettes, propriétés de l'aliment, et la géométrie des buses pour affiner les options initiales.

Testez la taille des gouttelettes à l’aide de solutions modèles qui correspondent à la viscosité et à la tension superficielle réelles de l’aliment..

Caractériser les buses sélectionnées en mesurant la chute de pression et la taille des particules à différents débits pour finaliser la buse et la pression de fonctionnement.

Intégrer ces étapes dans un plan de développement de processus qui comprend le criblage de formulation, contraintes de processus, conception thermodynamique, et cinétique de séchage.

Suivre cette liste de contrôle garantit une approche systématique de la sélection des atomiseurs, réduire les essais et les erreurs et assurer une qualité de produit constante.

Adaptation aux besoins du produit

Il est essentiel d'adapter le type d'atomiseur aux caractéristiques du produit pour obtenir des résultats de séchage par pulvérisation optimaux.. Les opérateurs doivent prendre en compte plusieurs facteurs clés:

Viscosité alimentaire: Les aliments à faible viscosité s’atomisent plus facilement et produisent des particules plus fines.

Teneur en matières solides des aliments: Des matières solides plus élevées aident à maintenir la taille des gouttelettes et à réduire l'exposition aux solvants.

Vitesse et pression de l'atomiseur: Ces paramètres influencent la taille des gouttelettes et des particules finales.

Géométrie et taille de la buse: Ceux-ci façonnent les gouttelettes et affectent les propriétés de la poudre.

Vitesse d'alimentation: Des taux plus élevés augmentent la taille des gouttelettes et des particules.

Conditions de séchage: Températures d'entrée et de sortie, ainsi que l'humidité, taux de séchage par impact et qualité de la poudre.

Buses à pression: Idéal pour les aliments visqueux (50-100 mPas) à des pressions comprises entre 20-200 bar, offrant des performances robustes et évolutives.

Le le tableau ci-dessous résume comment les caractéristiques du produit s'alignent sur chaque type d'atomiseur:

Caractéristique du produit / Paramètre | Atomiseur rotatif | Atomiseur à buse à pression |

|---|---|---|

Taille des gouttelettes | Très bien, uniforme | Plus grand, moins uniforme |

Contrôle de la taille des particules | Cohérent, bien | Contrôlé, plus grand |

Viscosité alimentaire appropriée | Viscosité inférieure | Viscosité plus élevée, filmogène |

Robustesse et évolutivité | Modéré | Haut, préféré pour les aliments visqueux |

Avantage de l'application | Poudres uniformes pour dissolution | Taille contrôlée pour des besoins spécifiques |

Les opérateurs doivent adapter le type et les réglages de l'atomiseur aux propriétés physiques et chimiques de leur produit pour obtenir les meilleures performances de séchage par pulvérisation..

Entretien et budget

Les considérations de maintenance et de budget jouent un rôle majeur dans le choix de l'atomiseur. Les buses à pression offrent un solution rentable avec une conception simple et des besoins de maintenance réduits. Ils sont faciles à nettoyer et comportent moins de pièces mobiles, ce qui réduit à la fois les coûts opérationnels et les temps d’arrêt. Les coûts initiaux des buses à pression varient généralement de $50 à $500.

Atomiseurs à disque rotatif, d'autre part, nécessitent un investissement initial plus élevé, habituellement entre $2,000 et $5,000. Leurs systèmes mécaniques complexes nécessitent une lubrification régulière, inspection, et nettoyage. Les opérateurs doivent vérifier les supports et les connexions mensuellement, nettoyer les surfaces externes tous les trimestres, et inspecter les passages internes chaque année. Le remplacement des composants usés est nécessaire comme recommandé par le fabricant. Ces facteurs entraînent des coûts de maintenance continue plus élevés et des interruptions de service plus fréquentes..

Les fabricants doivent peser le prix d'achat initial et les demandes de maintenance continue par rapport à leurs objectifs de production et à leur budget.. Choisir le bon atomiseur de séchage par pulvérisation permet d'équilibrer les performances, fiabilité, et rentabilité.

Exemples d'industrie

Alimentation et produits laitiers

Les fabricants de produits alimentaires et laitiers s'appuient sur le séchage par pulvérisation pour créer des poudres ayant une durée de conservation stable et une manipulation facile.. Les atomiseurs à buses apparaissent souvent dans la production de lait en poudre, où ils aident à obtenir une taille de particule et une teneur en humidité constantes. Ces atomiseurs peuvent traiter des aliments visqueux comme du lait concentré ou des purées de fruits.. Les atomiseurs rotatifs jouent également un rôle, en particulier dans les opérations à grande échelle qui nécessitent un débit élevé. Les opérateurs sélectionnent l'atomiseur en fonction de la viscosité du produit, texture de poudre souhaitée, et échelle de production. Par exemple, café instantané, protéine de lactosérum, et les producteurs de préparations pour nourrissons choisissent souvent l'atomiseur qui correspond le mieux à leurs normes de qualité et à leurs besoins en matière de processus..

Les entreprises alimentaires et laitières apprécient les atomiseurs qui fournissent des poudres uniformes et soutiennent efficacement, nettoyage hygiénique.

Médicaments

Les sociétés pharmaceutiques doivent protéger les ingrédients sensibles lors du séchage par pulvérisation. Le choix de l'atomiseur affecte directement la qualité et la sécurité du produit. Les entreprises prennent en compte plusieurs facteurs lors du choix entre les atomiseurs à buse et les atomiseurs rotatifs:

Échelle de fabrication et taille des particules cibles guider la décision.

Les atomiseurs à disque rotatif et les buses sous pression conviennent à la production à grande échelle avec des particules plus grosses.

Les buses à deux fluides ou à ultrasons fonctionnent mieux pour les petits lots ou les particules plus fines.

Les conditions d'atomisation et la conception des buses contrôlent la distribution de la taille des gouttelettes.

La gestion de la taille des gouttelettes aide à maintenir la qualité du produit et réduit le stress thermique sur les médicaments sensibles.

Le type d’atomiseur façonne la taille initiale des gouttelettes, qui influence les caractéristiques finales des particules et l'exposition à la chaleur.

Les fabricants de produits pharmaceutiques utilisent ces directives pour garantir que les médicaments séchés par pulvérisation restent efficaces et sans danger pour les patients..

Produits chimiques

Les producteurs de produits chimiques traitent souvent des, visqueux, ou liquides multicomposants. Les atomiseurs rotatifs excellent dans ces environnements. Les chercheurs ont étudié le mécanismes de flux interne et d'atomisation des atomiseurs rotatifs en séchage chimique par pulvérisation. Ils utilisent des outils avancés tels que les mesures Doppler de phase pour analyser la taille et la vitesse des gouttelettes.. Ces études aident les opérateurs à prédire et à contrôler la distribution de la taille des gouttes, ce qui est vital pour la qualité du produit. Des modèles semi-empiriques basés sur l'épaisseur du jet et les mécanismes d'atomisation guident l'optimisation des processus. Cette recherche met en évidence l'importance des atomiseurs rotatifs pour gérer des charges chimiques difficiles et obtenir des propriétés de poudre constantes..

Les usines chimiques bénéficient de la capacité des atomiseurs rotatifs à traiter des aliments difficiles et à fournir des résultats fiables.

Le choix du bon atomiseur de séchoir par pulvérisation dépend des besoins du processus et des caractéristiques du produit..

Les atomiseurs rotatifs offrent une taille de goutte réglable mais nécessitent un investissement plus élevé.

Les types de buses offrent une flexibilité pour différentes viscosités et une fiabilité opérationnelle.

Les fabricants doivent utiliser la liste de contrôle pour faire correspondre le type d'atomiseur aux objectifs du produit.. Consulter un expert en séchage par pulvérisation ou organiser un essai peut aider à optimiser les résultats. Aligner le choix de l'atomiseur avec le contrôle du processus, besoins de nettoyage, et qualité du produit assure une efficacité, production évolutive.

FAQ

Quelle est la principale différence entre les atomiseurs à buse et les atomiseurs rotatifs?

Les atomiseurs à buse utilisent une haute pression pour forcer le liquide à travers une petite ouverture. Les atomiseurs rotatifs font tourner le liquide à grande vitesse pour créer des gouttelettes. Chaque méthode affecte la taille des gouttelettes et la qualité de la poudre.

Quel atomiseur est le plus facile à entretenir?

Les atomiseurs à buses ont moins de pièces mobiles. Les opérateurs peuvent nettoyer ou remplacer les buses rapidement. Les atomiseurs rotatifs nécessitent une inspection et un nettoyage plus réguliers en raison de leur conception complexe.

Les deux atomiseurs peuvent-ils gérer des aliments épais ou collants?

Les atomiseurs rotatifs traitent une large gamme de types d’aliments, y compris certains liquides épais. Les atomiseurs à buse fonctionnent mieux avec des aliments à haute viscosité ou collants, comme les purées de fruits ou les bouillies.

Comment le choix de l'atomiseur affecte-t-il la consommation d'énergie?

Les atomiseurs à buses consomment moins d’énergie car ils dépendent de la pression, pas des moteurs. Les atomiseurs rotatifs ont besoin de plus de puissance pour faire tourner le disque à grande vitesse, ce qui augmente les coûts énergétiques.

Quelles industries utilisent le plus les atomiseurs de séchage par pulvérisation?

Nourriture, laitier, pharmaceutique, et les industries chimiques utilisent des atomiseurs de séchage par pulvérisation. Chaque secteur sélectionne le type d'atomiseur en fonction des besoins du produit, propriétés de l'aliment, et échelle de production.