Sprühtrockner-Design leicht gemacht für jede Branche

Bei der industriellen Sprühtrocknung kommen verschiedene Arten von Sprühtrocknern zum Einsatz, auch einstufig, zweistufig, und gleichzeitige Designs, jeweils mit einzigartigen Zerstäubungsmethoden. Das Verständnis des Sprühtrocknerdesigns verbessert sowohl die Produktqualität als auch die Prozesseffizienz.

Das zeigen Studien Optimierung der Sprühtrocknungsparameter – wie Einlasslufttemperatur oder Zufuhrdurchflussrate– reduziert die Prozessvariabilität und steigert den Ertrag.

Die folgende Tabelle zeigt, wie sich Änderungen im Design des Sprühtrocknersystems auf die Leistung auswirken:

Designaspekt | Effizienzergebnis |

|---|---|

Bessere Tröpfchenverteilung, verbesserte Trocknung | |

Wirbelnder Fluss | Kürzere Trocknerhöhe, verbesserte Leistung |

Weniger Wandablagerungen, höhere Trocknungseffizienz |

Mit diesen Erkenntnissen, Branchen können die richtigen Industrietrocknertypen für ihre Anforderungen auswählen.

Wichtige Erkenntnisse

Anders Sprühtrockner-Designs wie einstufig, zweistufig, und Gleichstrom eignen sich für verschiedene Branchen und Produktanforderungen.

Die Wahl der richtigen Zerstäubungsmethode verbessert die Trocknungseffizienz und Pulverqualität je nach Futtertyp und Empfindlichkeit.

Sprühtrocknung unterstützt viele Branchen durch den Erhalt der Produktqualität, steigender Ertrag, und Reduzierung des Energieverbrauchs.

Durch die Anpassung des Trocknerdesigns und der Prozessparameter an die Produktempfindlichkeit und -größe wird eine gleichbleibende Qualität gewährleistet, hochwertige Pulver.

Fortschrittliche Technologien und Modellierung tragen dazu bei, die Sprühtrocknung für eine bessere Leistung und einen sichereren Betrieb zu optimieren.

Sprühtrocknungstechnologie

Was ist Sprühtrocknung?

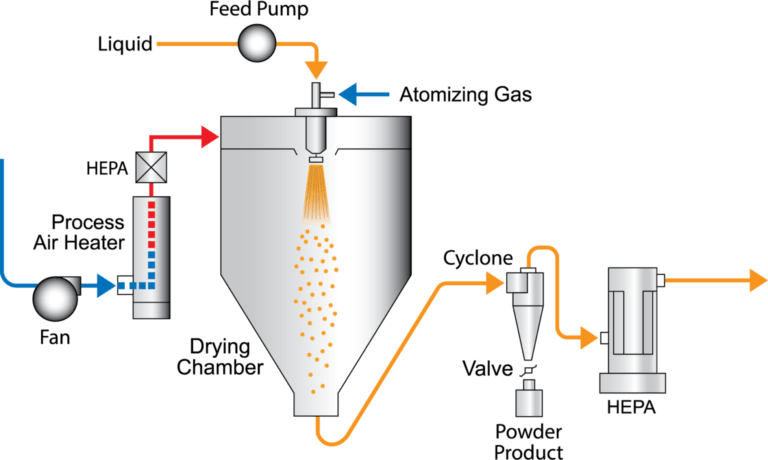

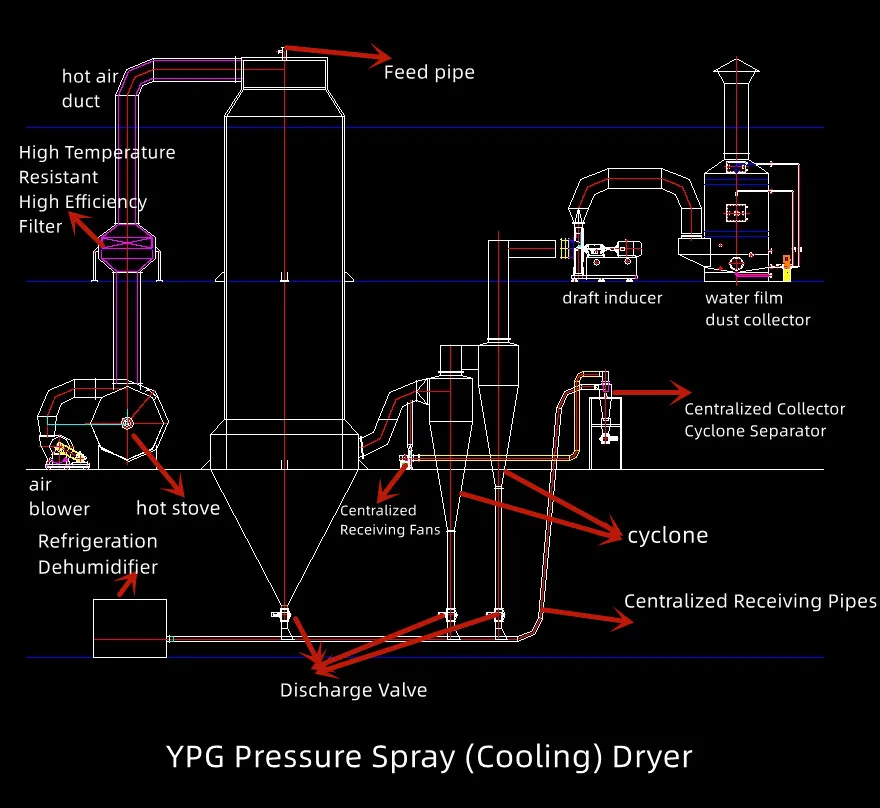

Die Sprühtrocknung gilt als führende Methode zur Umwandlung von Flüssigfutter in Trockenpulver. Bei diesem Verfahren kommen spezielle Industrietrockner zum Einsatz, die die Flüssigkeit in feine Tröpfchen zerstäuben. Erhitzte Luft entfernt Feuchtigkeit schnell, Es bleiben gleichmäßige Pulverpartikel zurück. Bediener steuern Parameter wie die Einlasstemperatur, Zerstäubungsdruck, und Luftstrom, um eine präzise Feuchtigkeitsentfernung zu erreichen. Sprühtrocknung bietet eine schnelle, kontinuierlicher Trocknungsprozess, Damit eignet es sich ideal für die industrielle Trocknung in großem Maßstab.

Die jüngsten Fortschritte haben vorangetrieben Sprühtrocknungstechnologie nach vorne.

Der Der Markt für Sprühtrocknungsmaschinen erreichte USD 5.8 Milliarden in 2024 und soll voraussichtlich auf USD wachsen 9.2 Milliarden von 2033.

Hersteller integrieren jetzt fortschrittliche Steuerungssysteme und Automatisierung für eine bessere Prozesskontrolle.

Nanotechnologie ermöglicht die Sprühtrocknung von Nanopartikeln und Liposomen, insbesondere im Pharmabereich.

Korrosionsbeständige Materialien verbessern die Haltbarkeit der Maschine, insbesondere in der Lebensmittelverarbeitung.

Die kundenspezifische Anpassung ermöglicht eine spezielle Pulverproduktion für verschiedene Anwendungen.

Künstliche Intelligenz und maschinelles Lernen unterstützen vorausschauende Wartung und Echtzeitüberwachung.

Energieeffiziente Maschinen und erneuerbare Energiequellen berücksichtigen Nachhaltigkeitsaspekte.

Industrielle Anwendungen

Die Sprühtrocknung bedient ein breites Spektrum an Industriezweigen. In der Lebensmittelindustrie, es bewahrt den Geschmack, Ernährung, und Haltbarkeit in Produkten wie Milchpulver, Kaffee, und Aromen. Pharmaunternehmen verlassen sich auf Sprühtrockner zur präzisen Zerstäubung und Feuchtigkeitsentfernung, Gewährleistung der Integrität von Antibiotika, Proteine, und Impfstoffe. Chemiehersteller nutzen die Sprühtrocknung, um Pulver mit kontrollierter Partikelgröße und großer Oberfläche herzustellen, unverzichtbar für Katalysatoren und Reinigungsmittel. Keramikhersteller profitieren von gleichmäßigen Pulverpartikeln beim Gießen und Beschichten.

Industriesektor | Wichtige Leistungskennzahlen durch Sprühtrocknung verbessert | Spezifische Verbesserungen |

|---|---|---|

Essen & Molkerei | Haltbarkeit, Nährstoffkonservierung, Geschmackserhaltung, Trocknungseffizienz, Wirtschaftlichkeit | Längere Haltbarkeit, Erhaltung der organoleptischen Eigenschaften, umfangreiche Verwendung in Milchpulver, Säuglingsnahrung, Kaffee, Pulversuppen |

Arzneimittel | Konstanz der Produktqualität, präzise zerstäubung, bioaktive Integrität, Durchsatzkapazität | Erhält die Integrität der Antibiotika, Proteine, Impfungen; gleichbleibende Partikelgröße und Stabilität |

Chemikalien | Partikelmorphologie, Oberfläche, Porosität, Optimierung des Energieverbrauchs | Die Produktion von Katalysatoren und Reinigungsmitteln profitiert von kontrollierten Partikeleigenschaften und Energieeffizienz |

Keramik | Einheitliche Partikelgröße, Trocknungseffizienz, Durchsatz | Verbesserte Gieß- und Beschichtungsprozesse durch gleichmäßige Partikel |

Sprühtrocknung liefert in industriellen Umgebungen hohe Erträge. Zum Beispiel, pharmazeutische Sprühtrocknungsverfahren erreicht haben Erträge oben 90% über mehrere Chargen hinweg durch Optimierung des Gasflusses und der Temperatur. Diese Effizienz unterstreicht den Wert von Sprühtrockner für eine gleichmäßige Pulverproduktion und zuverlässige Feuchtigkeitsentfernung bei der industriellen Trocknung.

Verschiedene Arten von Sprühtrocknern

Sprühtrocknungstechnologie bietet verschiedene Trocknerdesigns an, um den Anforderungen verschiedener Industriezweige gerecht zu werden. Jeder Trocknertyp verwendet einen einzigartigen Ansatz, um flüssiges Futter in Pulver umzuwandeln. Die Wahl des Trockners beeinflusst die Produktqualität, Energieverbrauch, und Prozesseffizienz. Das Verständnis der verschiedenen Arten von Sprühtrocknern hilft der Industrie dabei, das beste System für ihre Chargen- oder kontinuierlichen Produktionsanforderungen auszuwählen.

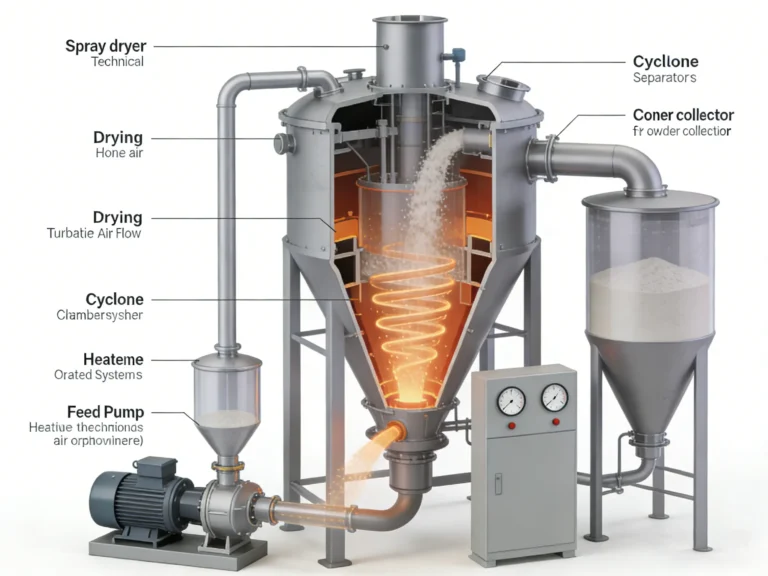

Einstufige Sprühtrockner

Einstufige Sprühtrockner Verwenden Sie einen Trocknungsprozess in einem Durchgang. Das flüssige Futter gelangt in die Kammer und zerstäubt in feine Tröpfchen. Heiße Luft strömt durch die Kammer, Feuchtigkeit entfernen und Pulver bilden. Die meisten einstufigen Trockner erfordern hohe Türme, um genügend Zeit zum Trocknen zu haben. Rotationszerstäuber können das Gefäß verkürzen, indem sie eine spiralförmige Strömung erzeugen, was das Trocknen auf kleinerem Raum verbessert.

Betreiber nutzen für Großanlagen häufig einstufige Trockner, Kontinuierliche Produktion von Lebensmitteln, Chemikalien, und Keramik. Diese Trockner verarbeiten große Volumina und produzieren schnell trockenes Pulver. Jedoch, Das Design eines einstufigen Sprühtrockners kann zu mehr Staub und weniger Kontrolle über die Partikelgröße führen. Düsenposition in der Kammer beeinträchtigt die Verschmutzung und die Funktionsfähigkeit. Durch die tiefere Platzierung der Düse in der Kammer wird die Verschmutzung verringert und die Leistung verbessert.

Notiz: Einstufige Trockner eignen sich am besten für Produkte, bei denen keine strenge Kontrolle der Partikelgröße oder Agglomeration erforderlich ist.

Zweistufige Sprühtrockner

Zweistufige Sprühtrockner ergänzen den Trocknungsprozess um ein Wirbelbett. In der ersten Stufe wird eine Sprühkammer verwendet, um den größten Teil der Feuchtigkeit zu entfernen. Die zweite Stufe verwendet ein Wirbelbett, entweder innerhalb oder außerhalb der Kammer, Um das Pulver fertig zu trocknen und abzukühlen. Dieses Design verbessert die Produktqualität, indem es Staub reduziert und Agglomeration ermöglicht.

Zweistufige Trockner eignen sich für Branchen, die eine bessere Kontrolle der Pulvereigenschaften benötigen. Lebensmittel- und Milchproduzenten nutzen diese Trockner häufig für Milchpulver und Instantgetränke. Der zweistufige Prozess unterstützt sowohl Batch- als auch kontinuierliche Prozesse. Es senkt auch die Austrittstemperatur, das hitzeempfindliche Produkte schützt.

Gleichstrom-Sprühtrockner

Gleichstrom-Sprühtrockner führen sowohl die heiße Luft als auch die zerstäubte Beschickung oben in die Kammer ein. Luft und Tröpfchen bewegen sich in die gleiche Richtung. Dieses Design schafft schonende Trocknungsbedingungen, wenn die heißeste Luft auf die feuchtesten Tröpfchen trifft. Die Temperatur sinkt, während das Pulver trocknet, was empfindliche Inhaltsstoffe schützt.

Gleichstromtrockner eignen sich gut für Produkte, die eine sorgfältige Handhabung erfordern, wie Arzneimittel und Lebensmittelaromen. Diese Trockner unterstützen die kontinuierliche Produktion und tragen zur Aufrechterhaltung der Produktqualität bei. Der Gleichstrom verringert das Risiko einer Überhitzung und hält das Pulver gleichmäßig.

Gegenstrom-Sprühtrockner

Gegenstrom-Sprühtrockner schicken heiße Luft vom Boden der Kammer, während das zerstäubte Futter von oben eindringt. Luft und Tröpfchen bewegen sich in entgegengesetzte Richtungen. Durch dieses Design wird das trockenste Pulver der heißesten Luft ausgesetzt, was die Trocknungseffizienz erhöhen kann.

In der Industrie werden Gegenstromtrockner für Produkte eingesetzt, die höheren Temperaturen standhalten. Chemie- und Keramikhersteller entscheiden sich häufig für diese Konstruktion für die kontinuierliche Trocknung robuster Pulver. Jedoch, Diese Methode eignet sich möglicherweise nicht für wärmeempfindliche Materialien, da das fertige Pulver der heißesten Luft ausgesetzt ist.

Sprühtrockner mit geschlossenem Kreislauf

Sprühtrockner mit geschlossenem Kreislauf arbeiten in einem geschlossenen System. Statt Luft, Diese Trockner verwenden ein Inertgas, wie Stickstoff, um das Futter zu trocknen. Das System recycelt das Gas und gewinnt Lösungsmittel zurück, Dadurch ist es sicher für brennbare oder sauerstoffempfindliche Produkte.

Trockner mit geschlossenem Kreislauf werden in Industriezweigen eingesetzt, die Lösungsmittel verarbeiten oder eine Oxidation verhindern müssen. Pharma- und Chemiehersteller nutzen diese Trockner sowohl für die Batch- als auch für die kontinuierliche Produktion. Das geschlossene Kreislaufdesign verbessert die Sicherheit und ermöglicht die Lösungsmittelrückgewinnung, was die Umweltbelastung reduziert.

Tipp: Das Design des Sprühtrockners mit geschlossenem Kreislauf ist ideal für den Umgang mit gefährlichen oder wertvollen Lösungsmitteln in industriellen Umgebungen.

Kombi-Sprühtrockner

Kombi-Sprühtrockner vereinen Funktionen verschiedener Designs. Zum Beispiel, Ein Trockner kann sowohl Gleichstrom- als auch Gegenstromluftströme verwenden oder Sprühtrocknung mit anderen Trocknungsverfahren kombinieren. Diese Systeme bieten Flexibilität für komplexe Produkte.

In der Industrie kommen Kombinationstrockner zum Einsatz, wenn Standardkonstruktionen ihren Anforderungen nicht genügen. Diese Trockner können spezielle Pulver verarbeiten, beispielsweise solche mit besonderen Anforderungen an Partikelgröße oder Feuchtigkeit. Kombinationstrockner unterstützen sowohl Batch- als auch kontinuierliche Prozesse, Dadurch eignen sie sich für Forschung und kundenspezifische Produktion.

Trocknertyp | Hauptmerkmale | Typische Verwendungen |

|---|---|---|

Einstufig | Trocknen in einem Durchgang, hoher Turm | Essen, Chemikalien, Keramik |

Zweistufig | Wirbelschichtzugabe, Staubreduzierung | Molkerei, Instantgetränke, Agglomerate |

Gleichstrom | Schonendes Trocknen, Strömung in gleicher Richtung | Arzneimittel, Aromen |

Gegenstrom | Hohe Effizienz, Gegenstrom | Chemikalien, Keramik |

Geschlossener Kreislauf | Inertgas, Lösungsmittelwiederherstellung | Arzneimittel, Lösungsmittel |

Kombination | Hybrides Design, flexibler Betrieb | Kundenspezifische Pulver, R&D |

Sprühtrockner-Design Entscheidungen wirken sich auf den Energieverbrauch und die Produktqualität aus. Abluftrecycling kann die Energieeffizienz verbessern, insbesondere für Futtermittel mit hohem Feststoffgehalt. Die Entfeuchtung der recycelten Luft erhöht ihre Temperatur und senkt den Energiebedarf zum Heizen. Diese Schritte erhöhen die treibende Kraft für die Feuchtigkeitsverdunstung und machen die Sprühtrocknung effizienter.

Betreiber müssen die Art des Futters berücksichtigen, gewünschte Pulvereigenschaften, und Sicherheitsanforderungen bei der Auswahl zwischen den verschiedenen Arten von Sprühtrocknern. Jedes Design unterstützt sowohl die Batch- als auch die kontinuierliche Produktion, Dadurch können Branchen ihren Prozess an das Produkt anpassen.

Zerstäubungsmethoden im Sprühtrocknerdesign

Die Leistung eines Sprühtrockners hängt stark von der Wahl der Zerstäubungsmethode ab. Durch die Zerstäubung wird flüssiges Futter in feine Tröpfchen zerlegt, Dadurch vergrößert sich die Oberfläche für eine schnelle Feuchtigkeitsentfernung. Die richtige Zerstäubungstechnik sorgt für eine effiziente Trocknung, gleichbleibende Pulverqualität, und optimale Energienutzung. In der Industrie dominieren drei Hauptzerstäubungsmethoden Sprühtrockner-Design: Rotationszerstäuber, Druckdüsenzerstäuber, und Zweistoffdüsenzerstäuber.

Rotationszerstäuber

Ein Rotationszerstäuber verwendet eine sich schnell drehende Scheibe oder ein Rad, um Flüssigkeit nach außen zu schleudern, Es bildet sich ein feiner Sprühnebel. Diese Zerstäubungsmethode eignet sich gut für viskose oder mehrkomponentige Flüssigkeiten. Für die Produktion in großem Maßstab entscheiden sich Betreiber häufig für Rotationszerstäuber, da diese gleichmäßige Tröpfchengrößen erzeugen, Dies führt zu gleichmäßigen Pulverpartikeln und einer effektiven Feuchtigkeitsentfernung.

Phasendoppler-Messungen zeigen, dass Rotationszerstäuber eine vorhersagbare Tröpfchengröße und -geschwindigkeit erzeugen.

Einfluss von Rotationszerstäubern Sprühmuster, die den Luftstrom und die Temperatur in der Trockenkammer beeinflussen.

Diese Methode reduziert Wandablagerungen und unterstützt hohe Verdunstungsraten.

Rotationszerstäuber eignen sich für Branchen wie die Chemie- und Milchindustrie, wo die Viskosität des Futters variiert und Gleichmäßigkeit entscheidend ist.

Druckdüsenzerstäuber

Ein Druckdüsenzerstäuber drückt Flüssigkeit mit hohem Druck durch eine kleine Öffnung, einen Spray erzeugen. Diese Zerstäubungsmethode erzeugt eine Reihe von Tröpfchengrößen, Dies kann durch Änderung des Drucks oder des Düsendesigns angepasst werden. Druckdüsenzerstäuber funktionieren am besten mit Futtermitteln mit niedriger bis mittlerer Viskosität.

CFD-Simulationen zeigen, dass Druckdüsenzerstäuber unterschiedliche Strömungsmuster und Temperaturprofile erzeugen.

Bediener können die Tröpfchengröße an spezifische Pulvereigenschaften und Feuchtigkeitsentfernungsanforderungen anpassen.

Diese Methode führt häufig zu einer höheren Wärmeübertragungsintensität und einer effizienteren Trocknung.

Druckdüsenzerstäuber sind in der Lebensmittel- und Pharmaindustrie weit verbreitet, wo eine präzise Kontrolle der Pulvereigenschaften unerlässlich ist.

Zerstäuber mit zwei Flüssigkeitsdüsen

Ein Zweistoffdüsenzerstäuber mischt flüssiges Futter mit Druckluft oder Gas, es in Tröpfchen zerbrechen. Diese Zerstäubungsmethode eignet sich hervorragend für hitzeempfindliche oder verdünnte Futtermittel. Durch die hinzugefügte Luft entstehen sehr feine Tröpfchen, Dies beschleunigt die Feuchtigkeitsentfernung und erzeugt Pulver mit kleinen Partikelgrößen.

Zweistoffdüsenzerstäuber bieten Flexibilität für Labormaßstabs- oder Spezialprodukte.

Sie ermöglichen es dem Bediener, die Zerstäubungsenergie durch Änderung des Luft-Flüssigkeits-Verhältnisses anzupassen.

Diese Methode unterstützt eine schonende Trocknung, Schutz empfindlicher Inhaltsstoffe.

In der Pharmaindustrie werden Zweistoff-Düsenzerstäuber eingesetzt, Aromen, und Spezialchemikalien.

Die Wahl der richtigen Zerstäubungsmethode hängt von der Viskosität des Futters ab, gewünschte Pulvergröße, und Branchenanforderungen. Jede Zerstäubungstechnik formt Sprühmuster, Trocknungseffizienz, und Endproduktqualität.

Arten von Industrietrocknern nach Anwendung

Lebensmittelindustrie

Die Lebensmittelindustrie setzt für vielfältige Anwendungen auf die Sprühtrocknung. Milchproduzenten nutzen Sprühtrockner zur Herstellung von Milchpulver, Säuglingsnahrung, und Kaffeepulver. Diese Produkte erfordern eine schonende Trocknung, um Nährstoffe und Geschmack zu bewahren. Düsenzerstäubertrockner und Zentrifugaltrockner kommen gut mit hitzeempfindlichen Lebensmitteln zurecht. Betreiber wählen diese aus Arten von Industrietrocknern für ihre Fähigkeit, frei fließendes Pulver in großen Mengen herzustellen. Auch die Lebensmitteltrocknung profitiert von energieeffizienten Designs, die dazu beitragen, die Betriebskosten zu senken. Der asiatisch-pazifische Raum ist führend bei der Installation neuer Sprühtrockner, getrieben durch die Nachfrage nach verarbeiteten Lebensmitteln und Getränken.

Tisch: Vergleich der Sprühtrocknung in der Lebensmittel- und Pharmaindustrie

Faktor | Lebensmittelverarbeitende Industrie | Pharmazeutische Fertigungsindustrie |

|---|---|---|

Schlüsselanwendungen | Milchpulver, Eipulver, Kaffeepulver | APIs, Impfungen, Biologika |

Marktanteil (Trockner) | Zentrifugalsprühtrockner: 45.2% (2024) | |

Produktvorteile | Massenproduktion, Texturerhaltung | Präzision, Stabilität, Bioverfügbarkeit |

Pharmaindustrie

Die pharmazeutische Herstellung ist auf die Sprühtrocknung angewiesen, um Pulver mit präziser Partikelgröße und Stabilität herzustellen. In diesem Bereich dominieren Zentrifugalsprühtrockner, Unterstützung der Produktion pharmazeutischer Wirkstoffe (APIs), Impfungen, und Biologika. Diese Trockner sorgen für ein gleichmäßiges Pulver und schützen empfindliche Verbindungen. Die Industrie schätzt fortschrittliche Trocknungstechnologie wegen ihrer Fähigkeit, die Bioverfügbarkeit und Produktintegrität aufrechtzuerhalten. Der asiatisch-pazifische Raum verzeichnet ein starkes Wachstum bei der pharmazeutischen Sprühtrocknung, Dies spiegelt den weltweiten Anstieg von Biologika und fortschrittlichen Arzneimittelformulierungen wider.

Chemische Industrie

Chemiehersteller nutzen die Sprühtrocknung zur Herstellung von Pulvern für Waschmittel, Katalysatoren, und Pigmente. Für diese Anwendungen sind Industrietrockner erforderlich, die mit hohen Temperaturen und unterschiedlichen Futtereigenschaften umgehen können. In diesem Bereich werden häufig Gegenstrom- und geschlossene Sprühtrockner eingesetzt. Betreiber wählen diese Art von Industrietrocknern aufgrund ihrer Effizienz und Fähigkeit zur Rückgewinnung von Lösungsmitteln aus. Das resultierende Pulver zeichnet sich durch eine kontrollierte Partikelgröße und eine große Oberfläche aus, die für chemische Reaktionen und die Produktleistung von entscheidender Bedeutung sind.

Andere industrielle Anwendungen

Sprühtrocknung unterstützt viele andere industrielle Trocknungsanforderungen. Keramikhersteller verlassen sich auf Sprühtrockner, um ein gleichmäßiges Pulver zum Gießen und Beschichten zu erzeugen. Der Prozess gewährleistet eine gleichbleibende Partikelgröße, was die Produktqualität verbessert. Kombinationstrockner bieten Flexibilität für Forschung und kundenspezifische Pulverproduktion. Getränkehersteller nutzen die Sprühtrocknung zur Herstellung von Instant-Getränkepulvern, Gewährleistung einer schnellen Auflösung und einer langen Haltbarkeit. Jede Anwendung profitiert davon, dass der richtige Trockner und die richtige Zerstäubungsmethode auf die Anforderungen des Produkts abgestimmt sind.

Tipp: Die Auswahl des richtigen Sprühtrocknerdesigns und der richtigen Zerstäubungsmethode verbessert die Effizienz und Produktqualität in allen industriellen Anwendungen.

Auswahl des richtigen Sprühtrocknerdesigns

Wichtige Auswahlfaktoren

Das Richtige auswählen Sprühtrockner-Design erfordert eine sorgfältige Bewertung mehrerer Faktoren. Die Produktempfindlichkeit ist ein Hauptanliegen. Einige Pulver zersetzen sich bei hohen Temperaturen, Daher müssen Betreiber maximale Einlass- und Auslasstemperaturen einstellen, um die Produktqualität zu schützen. Auch der Umfang der Produktion spielt eine Rolle. Batch-Operationen eignen sich für kleine Auflagen oder Forschungszwecke, während kontinuierliche Systeme große Volumina und eine konstante Leistung bewältigen. Futtereigenschaften, wie Viskosität und Feststoffgehalt, Einfluss auf die Zerstäubung und den Trocknungsprozess haben. Bediener müssen auch den gewünschten Grad der Feuchtigkeitsentfernung und die Notwendigkeit einer präzisen Kontrolle der Pulvereigenschaften berücksichtigen.

Tipp: Um optimale Ergebnisse zu erzielen, passen Sie den Trocknungsprozess immer an die Hitzeempfindlichkeit des Produkts und den Produktionsumfang an.

Ein modellbasierter Ansatz hilft dabei, den Betriebsraum sowohl für die Batch- als auch für die kontinuierliche Sprühtrocknung zu definieren. Diese Methode nutzt Massen- und Energiebilanzen, um die Auslassbedingungen vorherzusagen, Reduzierung der Notwendigkeit kostspieliger Experimente. Bediener können multivariate Diagramme erstellen, um zu visualisieren, wie sich Änderungen der Zufuhrgeschwindigkeit oder Temperatur auf die Pulverqualität auswirken.

Passender Trockner für Produktanforderungen

Die Anpassung des Trocknerdesigns an die Branchenanforderungen gewährleistet eine effiziente Feuchtigkeitsentfernung und eine gleichbleibende Produktqualität. Die folgende Tabelle fasst zusammen Schlüsselmaßstäbe, die diesen Prozess leiten:

Benchmark / Parameter | Beschreibung / Rolle |

|---|---|

Minimales spezifisches Trocknungsverhältnis | Gewährleistet ausreichenden Durchsatz und Prozesseffizienz für Batch- und kontinuierliche Läufe. |

Maximale Auslasstemperatur (T_out) | Schützt die Produktdichte und verhindert thermische Zersetzung. |

Maximale Einlasstemperatur (Zinn) | Verhindert ein Anhaften am Trocknereinlass, Dies ist sowohl für den Batch- als auch für den kontinuierlichen Modus von entscheidender Bedeutung. |

Minimale Auslasstemperatur (T_out) | Verhindert klebrige Partikel und sorgt für eine gute Ausbeute im Trocknungsprozess. |

Relative Sättigung am Auslass (%RS_out) | Kontrolliert die Vollständigkeit der Trocknung und den Sammelertrag. |

Wichtige Prozessparameter (KPPs) | Inklusive Vorschubgeschwindigkeit, Gasfluss, und Temperaturen; Verbindungen zu Massen- und Energiebilanzen. |

Modellbasierte Methodik | Verwendet physikbasierte Berechnungen, um sichere und effiziente Betriebsräume zu definieren. |

Chargensprühtrockner bieten Flexibilität für kleine Mengen oder Spezialprodukte. Kontinuierliche Sprühtrockner sorgen für hohen Durchsatz und Gleichmäßigkeit, Damit eignen sie sich ideal für die Herstellung in großem Maßstab. Betreiber sollten das System auswählen, das den Anforderungen ihres Produkts entspricht, unter Berücksichtigung von Faktoren wie der Pulvergröße, Feuchtigkeitsentfernung, und Hitzeempfindlichkeit. Die richtige Abstimmung von Trocknertyp und Prozessparametern führt zu Zuverlässigkeit, hochwertige Pulver branchenübergreifend.

Industriebeispiele aus der Praxis

Lebensmittelverarbeitung

Sprühtrocknung spielt in der Lebensmittelindustrie eine entscheidende Rolle. Industrietrockner verwandeln flüssige Milch in Milchpulver, das sich gut lagern lässt und sich schnell auflöst. Viele Lebensmittelunternehmen nutzen für große Milchmengen einstufige Trockner, Kaffee, und Eiprodukte. Diese Trockner tragen dazu bei, Nährstoffe und Geschmack zu bewahren. Betreiber nutzen auch zweistufige Trockner zur Herstellung von Instantgetränken und Getränkepulver. Durch den Prozess entsteht ein frei fließendes Pulver, das sich leicht mit Wasser mischen lässt. Um der hohen Nachfrage gerecht zu werden und die Qualität aufrechtzuerhalten, setzen Lebensmittelhersteller auf die Sprühtrocknung. Moderne Trockner verwenden fortschrittliche Steuerungen, um die Pulvereigenschaften konstant zu halten.

Arzneimittel

Pharmaunternehmen setzen bei der Herstellung von Pulvern für Arzneimittel auf die Sprühtrocknung. Industrietrockner verarbeiten sowohl kleine Laborchargen als auch große kommerzielle Auflagen. Betreiber verwenden Rotations- und Zweistoffdüsenzerstäuber zur Kontrolle der Partikelgröße und Fließfähigkeit. Stickstoff dient häufig als Trocknungsgas zum Schutz empfindlicher Medikamente. Durch Sprühtrocknung lassen sich Pulver für Inhalatoren und schwerlösliche Medikamente herstellen. Ingenieure verwenden Computergestützte Fluiddynamik (CFD) um den Trocknungsprozess zu modellieren und die Pulverqualität vorherzusagen. Sie vergleichen Simulationsergebnisse mit realen Trocknerdaten, um die Leistung zu verbessern. Neue Trockner im Labormaßstab erzeugen jetzt Pulver mit ähnlichen Eigenschaften wie große Industrietrockner, Reduzierung der Risiken beim Scale-up.

Partikelgröße und Pulverfluss hängen vom Zerstäubertyp und der Feststoffkonzentration ab.

Werkzeuge zur Prozessmodellierung helfen, die Sprühtrocknung zu optimieren und die Produktqualität sicherzustellen.

Chemikalien und Reinigungsmittel

Chemiefabriken nutzen die Sprühtrocknung, um Pulver für Waschmittel und Katalysatoren herzustellen. Industrietrockner müssen hohe Temperaturen und unterschiedliche Futterarten bewältigen. In diesem Bereich sind Gegenstrom- und Kreislauftrockner weit verbreitet. Betreiber entscheiden sich für diese Trockner aufgrund ihrer Fähigkeit, Lösungsmittel zurückzugewinnen und die Pulvergröße zu kontrollieren. Durch Sprühtrocknung entstehen Pulver mit großer Oberfläche, was chemische Reaktionen verbessert. Ingenieure nutzen Prozesssimulation, um die besten Trocknerbedingungen einzustellen. Dieser Ansatz trägt zur Aufrechterhaltung der Sicherheit und Effizienz in industriellen Umgebungen bei.

Keramik und Pigmente

Keramik- und Pigmenthersteller verlassen sich auf die Sprühtrocknung, um gleichmäßige Pulver herzustellen. Industrietrockner stellen sicher, dass jedes Partikel die richtige Größe zum Gießen und Beschichten hat. Kombinationstrockner bieten Flexibilität für kundenspezifische Pulver und Forschungsprojekte. Die Bediener passen die Trocknereinstellungen an die Bedürfnisse jedes einzelnen Produkts an. Sprühtrocknung unterstützt sowohl die Produktion im kleinen als auch im großen Maßstab. Das Verfahren trägt dazu bei, dass Keramik und Pigmente eine hohe Qualität und eine gleichmäßige Farbe erreichen.

Tipp: Die Abstimmung der richtigen Industrietrockner und Sprühtrocknungsmethode auf jede Anwendung führt zu einer besseren Pulverqualität und Prozesseffizienz.

Industrielle Sprühtrockner gibt es in vielen Ausführungen, wie einstufig, zweistufig, Gleichstrom, und geschlossener Kreislauf. Zerstäubungsmethoden wie Rotationszerstäubung, Druckdüse, und eine Zweistoffdüse helfen dabei, das endgültige Pulver zu formen. Durch das Verständnis des Sprühtrocknerdesigns können Industriebetreiber die Produktqualität und -effizienz verbessern. Statistische Modelle, einschließlich ANOVA und Regression, zeigen, dass Änderungen der Sprühtrocknungsparameter einen starken Einfluss auf die Ergebnisse industrieller Prozesse haben. Diese Erkenntnisse helfen Industrieteams, das beste Design für ihre Anforderungen auszuwählen. Industrielle Anwender sollten ihre Produktziele überprüfen, Experten konsultieren, und erkunden Sie neue Forschungsergebnisse, um in der industriellen Sprühtrocknung an der Spitze zu bleiben.

ANOVA- und Regressionsmodelle zeigen signifikante Auswirkungen der Sprühtrocknungsparameter auf industrielle Produktqualität.

Starke F-Werte und niedrige p-Werte bestätigen die Bedeutung dieser Faktoren im industriellen Umfeld.

Zuverlässige Modellanpassung und Signal-Rausch-Verhältnisse unterstützen eine sichere industrielle Entscheidungsfindung.

Für Interessierte Industrielle Sprühtrocknung, Branchenzeitschriften und technische Leitfäden bieten wertvolle nächste Schritte.

FAQ

Was ist der Hauptvorteil der Sprühtrocknung gegenüber anderen Trocknungsmethoden??

Durch Sprühtrocknung entsteht ein gleichmäßiges Pulver schnell. Es eignet sich gut für hitzeempfindliche Produkte. Bediener können Partikelgröße und Feuchtigkeitsgehalt steuern. Diese Methode unterstützt die Massenproduktion in vielen Branchen.

Wie wählen Betreiber die richtige Zerstäubungsmethode aus??

Bediener wählen Zerstäubungsmethoden basierend auf der Viskosität des Futters aus, gewünschte Pulvergröße, und Produktempfindlichkeit. Rotationszerstäuber eignen sich für viskose Zufuhren. Druckdüsen eignen sich für dünnflüssige Flüssigkeiten. Zweistoffdüsen verarbeiten wärmeempfindliche oder verdünnte Futtermittel.

Können Sprühtrockner mit gefährlichen Materialien umgehen??

Ja. Sprühtrockner mit geschlossenem Kreislauf verwenden Inertgase wie Stickstoff. Dieses Design verhindert Oxidation und gewinnt Lösungsmittel zurück. In der chemischen und pharmazeutischen Industrie werden diese Trockner zur sicheren Verarbeitung brennbarer oder empfindlicher Materialien eingesetzt.

Welche Wartung erfordert ein Sprühtrockner??

Aufgabe | Frequenz |

|---|---|

Zerstäuber reinigen | Täglich |

Dichtungen prüfen | Wöchentlich |

Filter prüfen | Wöchentlich |

Sensoren kalibrieren | Monatlich |

Regelmäßige Wartung Hält das System effizient und verlängert die Lebensdauer der Ausrüstung.