Rotationszerstäuber-Sprühtrockner im Vergleich zu Düsenzerstäubern für den industriellen Einsatz

Entscheidungsträger fragen oft, welcher Zerstäuber-Sprühtrockner am besten zu den industriellen Anforderungen passt. Sowohl Rotationszerstäuber als auch Düsenzerstäuber liefern Robuste Leistung und Zuverlässigkeit in der Großserienfertigung. Rotationszerstäuber bieten eine kontinuierliche Verarbeitung und Handhabung hohe Durchflussraten, was sie in Europa populär macht. Düsenzerstäuber, in den USA beliebt, zeichnen sich durch die Erzeugung feinerer Tröpfchen aus, die die Produktqualität verbessern können. Jede Zerstäubungstechnologie unterstützt die Prozesseffizienz und -sicherheit. Die richtige Wahl hängt von den Futtereigenschaften ab, gewünschte Partikelgröße, und operative Prioritäten.

Wichtige Erkenntnisse

Rotationszerstäuber Griff dick, Hochviskose Flüssigkeit lässt sich gut zuführen und verstopft nicht, Damit sind sie ideal für den Einsatz im Großformat, Kontinuierliche Produktion.

Düsenzerstäuber feiner produzieren, gleichmäßigere Tröpfchen, Dies verbessert die Produktqualität und eignet sich für Branchen, die Präzision und Hygiene benötigen.

Rotationszerstäuber verbrauchen weniger Energie und haben einen höheren Durchsatz, erfordern jedoch mehr Wartung und können mehr Ausfallzeiten verursachen als Düsen.

Die Wahl des richtigen Zerstäubers hängt von den Futtereigenschaften ab, gewünschte Partikelgröße, Wartungsgrenzen, und Kostenüberlegungen.

Regelmäßige Reinigung, Bedienerschulung, und intelligente Steuerungen tragen dazu bei, die Effizienz beizubehalten und die Lebensdauer beider Zerstäubertypen zu verlängern.

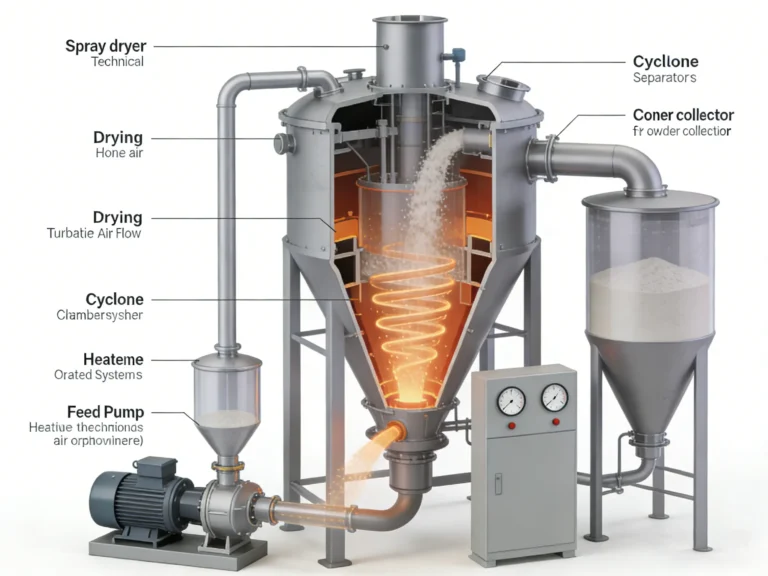

Grundlagen des Zerstäuber-Sprühtrockners

Rotationszerstäuber

Rotationszerstäuber spielen in vielen industriellen Zerstäuber-Sprühtrocknersystemen eine zentrale Rolle. Diese Zerstäuber verwenden ein sich schnell drehendes Rad, um flüssiges Futter in feine Tröpfchen aufzubrechen. Anschließend gelangen die Tröpfchen in einen Heißluftstrom, wo sie schnell trocknen. Rotationszerstäuber verarbeiten ein breites Spektrum an Futterviskositäten und können große Volumina verarbeiten, Damit sind sie ideal für die kontinuierliche Produktion.

Aktuelle Industriestudien zeigen, dass Rotationszerstäuber auch in rauen Umgebungen wie Bergbau und Bauwesen eine hohe Leistung erzielen können. Zum Beispiel, fortschrittliche Designs mittels 3D-Druck haben eine verbesserte Haltbarkeit und chemische Beständigkeit. Forscher haben auch Hochgeschwindigkeitsbildgebung und Modellierung eingesetzt, um zu untersuchen, wie die Flüssigkeit Tröpfchen bildet. Sie fanden heraus, dass die Dicke der Flüssigkeitsstrahl am Ausgang des Zerstäubers beeinflusst die Tröpfchengröße. Durch Anpassung der Geschwindigkeit und des Designs, Bediener können das Sprühmuster steuern und die Energieeffizienz verbessern.

Rotationszerstäuber bieten Flexibilität und Zuverlässigkeit, insbesondere bei der Verarbeitung von Futtermitteln mit unterschiedlichen Eigenschaften.

Düsenzerstäuber

Düsen sind eine weitere Schlüsseltechnologie in Zerstäuber-Sprühtrocknersysteme. Diese Zerstäuber verwenden Druckdüsen oder Zweistoffdüsen um feine Sprays zu erzeugen. Druckdüsen drücken Flüssigkeit mit hohem Druck durch eine kleine Öffnung, oft bis zu 300 Bar. Zweistoffdüsen vermischen Flüssigkeit mit Druckluft, normalerweise dazwischen 4 Und 10 Bar, um Tröpfchen zu bilden.

Düsen können sehr feine Tröpfchen erzeugen, Dies hilft dabei, Pulver mit gleichmäßiger Partikelgröße und gleichbleibender Qualität herzustellen.

Das Design der Düse, einschließlich seines Winkels und seiner inneren Struktur, beeinflusst das Sprühmuster und die Tröpfchengröße.

Druckdüsen eignen sich gut für Futtermittel mit niedriger bis mittlerer Viskosität und werden häufig in Lebensmitteln verwendet, pharmazeutisch, und chemische Industrie.

Numerische Simulationen und Experimente zeigen, dass die Anpassung des Sprühdrucks die Tröpfchengröße und die Staubreduzierungsleistung verändert.

Bei Düsen kann es zu Problemen mit Verstopfungen kommen, insbesondere beim Umgang mit dickerem Futter.

Zerstäuber-Sprühtrocknersysteme mit Düsen bieten eine präzise Kontrolle der Produktqualität. Jedoch, Betreiber müssen die Einschränkungen von Druckdüsen berücksichtigen, wie Empfindlichkeit gegenüber Futtereigenschaften und die Notwendigkeit einer regelmäßigen Wartung.

Hauptunterschiede

Kontrolle der Tröpfchengröße

Die Kontrolle der Tröpfchengröße ist dabei ein entscheidender Faktor Sprühtrocknung. Bediener verlassen sich auf die genaue Tröpfchengröße, um die Pulverqualität zu beeinflussen, Trocknungsgeschwindigkeit, und Produktkonsistenz. Rotationszerstäuber verwenden eine rotierende Scheibe, um Flüssigkeit nach außen zu schleudern, es in Tröpfchen zerbrechen. Die Geschwindigkeit der Scheibe und die Eigenschaften der Flüssigkeit, wie Viskosität und Oberflächenspannung, Bestimmen Sie die resultierende Tropfengröße. Durch Anpassen der Scheibengeschwindigkeit, Bediener können die durchschnittliche Tröpfchengröße verschieben, Das Größenspektrum bleibt jedoch oft breit.

Düsen, auf der anderen Seite, Verwenden Sie Druck oder Luft, um Flüssigkeit durch eine kleine Öffnung zu drücken. Bei diesem Prozess entstehen Tröpfchen, indem der Flüssigkeitsstrom aufgebrochen wird. Düsen bieten eine direktere Kontrolle über die Tröpfchengröße durch Änderung des Drucks oder des Gas-zu-Flüssigkeits-Verhältnisses. Höherer Druck in Düsen führt normalerweise zu kleineren Tröpfchen. Zweistoffdüsen, die Luft und Flüssigkeit vermischen, ermöglichen noch feinere Anpassungen. Bediener können die Tröpfchengröße durch Ändern des Luftdrucks oder der Düsengeometrie feinabstimmen. Dieses Maß an Kontrolle trägt dazu bei, Pulver mit sehr einheitlichen Eigenschaften herzustellen.

Tipp: Für Anwendungen, die eine strenge Kontrolle der Tröpfchengröße und minimale Abweichungen erfordern, Düsen bieten einen klaren Vorteil.

Partikelgrößenverteilung

Die Partikelgrößenverteilung beschreibt, wie viele Partikel nach dem Trocknen in jeden Größenbereich fallen. Diese Eigenschaft beeinflusst die Fließfähigkeit, Löslichkeit, und die endgültige Verwendung des Pulvers. Rotationszerstäuber neigen dazu, eine breitere Partikelgrößenverteilung zu erzeugen. Die rotierende Scheibe erzeugt Tröpfchen in vielen Größen, insbesondere bei der Verarbeitung von Futtermitteln mit höherer Viskosität. Diese Flexibilität ermöglicht es Rotationszerstäubern, ein breites Spektrum an Zufuhreigenschaften zu bewältigen, Es kann jedoch zu Pulvern mit gemischten Partikelgrößen kommen.

Düsen, insbesondere Klingen- und Zweiflüssigkeitstypen, erzeugen in bestimmten Regionen eine gleichmäßigere Partikelgrößenverteilung. Dabei spielen die Gestaltung der Düse und der Betriebsdruck eine große Rolle. Zum Beispiel, Durch Erhöhung des Luftdrucks in Zweistoffdüsen wird die Anzahl großer Tröpfchen verringert, was zu einer engeren Verteilung führt. Computerstudien und Experimente zeigen, dass das Düsendesign Einfluss darauf hat, wie sich Flüssigkeit und Gas vermischen, welches die endgültige Partikelgrößenverteilung formt.

Die folgende Tabelle fasst zusammen Wichtige statistische Vergleiche zwischen Rotationszerstäubern und Düsen:

Metrisch / Aspekt | Rotationszerstäuber (Rotierende Scheibe) | Düsenzerstäuber (Konventionell & Klingendesign) |

|---|---|---|

Schlüsselkennzahlen | VMD-NMD-Verhältnis, Variationskoeffizient, Relativer Spannenfaktor (RSF), Rosin-Rammler (RR) Verteilung | Mittlerer Sauter-Durchmesser (SMD), Verteilerarmatur (RR, MRR), Variationskoeffizient |

Tröpfchengrößenverteilung | Breitere Verteilung mit mehr großen Tröpfchen; von der Scheibengeschwindigkeit beeinflusst, Durchflussmenge, und flüssige Eigenschaften | Gleichmäßigere Verteilung in bestimmten Regionen, beeinflusst durch Düsendesign und Betriebsparameter (z.B., Gas-zu-Flüssigkeits-Verhältnis, Luftdruck) |

Gleichmäßigkeit | Bewertet über VMD-NMD-Verhältnis und RSF; Die Gleichmäßigkeit verbessert sich mit zunehmender Reynolds-Zahl und Scheibengeschwindigkeit | Schaufelförmige Düsen reduzieren die Geschwindigkeitsschichtung, Verbesserung der Einheitlichkeit; Bei Zweistoffdüsen dominiert der Luftdruck die Tröpfchengröße |

Sprühbildungsmodi | Übergang vom direkten Tropfen zur Band- und Blattbildung mit zunehmender Strömungsgeschwindigkeit; gemischte Moden beobachtet | Primäre und sekundäre Aufbruchregionen identifiziert; Die Aufbruchmorphologie ändert sich mit dem Druck und der Gasgeschwindigkeit |

Einflussfaktoren | Disc-Geschwindigkeit, Durchflussmenge, Oberflächenspannung, Flüssigkeitsviskosität | Luftdruck, Flüssigkeitsgeschwindigkeit, Viskosität, Oberflächenspannung, Düsengeometrie |

Statistische Verteilungsmodelle | Rosin-Rammler (RR) and Modified Rosin-Rammler (MRR) Verteilungen passen gut zu experimentellen Daten | Methode der maximalen Entropie, diskrete Wahrscheinlichkeitsfunktion (DPF), empirische Ansätze zur Modellierung der Tröpfchengröße |

Düsen zeichnen sich dadurch aus, dass sie eine gleichmäßige Tröpfchengröße und eine enge Partikelgrößenverteilung erzeugen. Rotationszerstäuber, zwar weniger präzise, bieten größere Flexibilität für Futtermittel mit höherer Viskosität oder variablen Eigenschaften. Die Wahl zwischen diesen Zerstäubungsmethoden hängt von der gewünschten Pulverqualität und der Art des Aufgabematerials ab.

Leistungsfaktoren

Effizienz

Industriebetreiber bewerten Zerstäuber-Sprühtrockner häufig danach, wie gut sie Flüssigfutter in Trockenpulver umwandeln. Mehrere Metriken helfen, diesen Prozess zu messen:

Abdeckung: Misst, wie viel Fläche das Spray erreicht, was sich auf die Einheitlichkeit auswirkt.

Partikelverteilung: Zeigt, wie gleichmäßig sich Tröpfchen verteilen, Einfluss auf das Mischen und Trocknen.

Durchlässigkeit: Gibt an, wie gut Tröpfchen die Zieloberflächen erreichen, was für die Produktqualität wichtig ist.

Abstand zwischen Propeller und Zerstäuber: Beeinflusst die Sprüheffizienz, wie Rauch- und Lasertests zeigen.

Forscher verwenden fortschrittliche Tools wie Dimensionsanalyse und symbolische Regression, um Tröpfchengröße und -ausbreitung vorherzusagen. Diese Methoden helfen Bedienern dabei, die Tröpfchengröße genau zu kontrollieren, mit Fehlern so gering wie ±15 %. Die Rosin-Rammler-Verteilungsfunktion modelliert häufig die Tröpfchengröße in industriellen Umgebungen. Betreiber verlassen sich auf diese Werkzeuge, um eine hohe Effizienz bei der Sprühtrocknung aufrechtzuerhalten.

Durchsatz

Der Durchsatz beschreibt, wie viel Produkt ein Zerstäuber in einer bestimmten Zeit verarbeiten kann. Rotations- und Düsenzerstäuber weisen in diesem Bereich deutliche Unterschiede auf. Die folgende Tabelle vergleicht typische Leistungsdaten:

Metrisch | Düsenzerstäuber (Schneekanone) | |

|---|---|---|

Stromverbrauch | 9.7 kW/h | 160 kW/h (Pumpe) + 75 KW (Motor) |

Typischer Wasserdurchsatz | ~80 GPM | ~54 GPM |

Verdampfungseffizienz | Höher (~80 % <150 Mikrometer) | Untere (~14 % Verdunstung) |

Tröpfchengrößenverteilung | 50-120 Mikrometer (80% <150 Mikrometer) | 500-600 Mikrometer durchschnittlich |

Operative Herausforderungen | Kein Verstopfen | Häufiges Verstopfen, Overspray |

Kosteneffizienz der Verdampfung | Niedrigere Kosten pro 1,000 Gallonen | Höhere Betriebskosten |

Rotationszerstäuber erzeugen kleinere Tröpfchen, Dadurch vergrößert sich die Oberfläche und die Verdunstung wird beschleunigt. Sie vermeiden außerdem Verstopfungen und ermöglichen einen gleichmäßigen Durchfluss. Düsenzerstäuber erzeugen größere Tröpfchen, die oft zurückfallen, Reduzierung der Verdunstung und Erhöhung der Kosten. Rotationszerstäuber bewältigen einen höheren Durchsatz bei weniger Energie, Dies macht sie zu einer guten Wahl für Großbetriebe.

Umgang mit Futtermitteln

Viskosität und Feststoffe

Dabei spielen die Viskosität des Futters und der Feststoffgehalt eine große Rolle Leistung des Zerstäuber-Sprühtrockners. Rotationszerstäuber bewältigen problemlos ein breites Spektrum an Viskositäten und hohen Feststoffgehalten. Ihr rotierendes Scheibendesign ermöglicht eine gleichmäßige Verteilung dicker oder konzentrierter Futtermittel, Dies trägt dazu bei, eine gleichmäßige Tröpfchenbildung aufrechtzuerhalten. Im Gegensatz, Düsenzerstäuber funktionieren oft am besten mit Futtermitteln mit niedriger bis mittlerer Viskosität. Eine hohe Viskosität oder ein hoher Feststoffgehalt können zu Druckabfällen und ungleichmäßigen Sprühbildern führen.

Das zeigt die Forschung zur pharmazeutischen Sprühtrocknung Die Futterkonzentration wirkt sich direkt auf die Tröpfchengröße aus Und, wiederum, der aerodynamische Durchmesser getrockneter Partikel. Dieser Zusammenhang wirkt sich auf die Produktqualität und die Prozesseffizienz aus. Das zeigen Untersuchungen an Wirbelschichtdüsen Die Zusammensetzung des Futters beeinflusst die Agglomeratgröße und die Dicke des Flüssigkeitsfilms, Dies kann die Art und Weise verändern, wie gut Wärme- und Stoffübertragung stattfinden. Zum Beispiel, ein Luft-Kern-Flüssigkeits-Ring (ACLR) Düse kann Feeds verarbeiten Viskositäten bis zu 3 Pa·s und Trockenmassegehalt bis zu 57% nach Gewicht. Jedoch, Eine höhere Viskosität führt zu inneren Strömungsinstabilitäten und einem größeren Bereich an Tröpfchengrößen, Manchmal entstehen Tröpfchen, die größer sind als 500 Mikrometer. Diese Ergebnisse bestätigen, dass Viskosität und Feststoffgehalt entscheidende Faktoren bei der Auswahl und dem Betrieb eines Zerstäubers sind.

Bediener sollten den Zerstäubertyp immer an die Viskosität und den Feststoffgehalt des Futters anpassen, um eine stabile Leistung und hohe Produktqualität sicherzustellen.

Verstopfungsbeständigkeit

Verstopfungen können den Sprühtrocknungsvorgang stören und die Effizienz verringern. Rotationszerstäuber verfügen über eine offene Struktur, die Verstopfungen verhindert, auch bei der Verarbeitung von Futtermitteln mit Schwebstoffen oder hoher Viskosität. Dieser Konstruktionsvorteil ermöglicht längere Laufzeiten und weniger häufige Reinigung. Experimentelle Studien zeigen, dass Rotationszerstäuber eine enge Tröpfchengrößenverteilung aufrechterhalten und gleichzeitig Verstopfungen vermeiden.

Düsenzerstäuber weisen größere Unterschiede im Verstopfungswiderstand auf. Tangentiale Vollkegeldüsen, denen es an inneren Flügeln mangelt, widerstehen Verstopfungen besser als axiale Ausführungen mit Dralleinsätzen. Auch pneumatische Düsen unterscheiden sich: Externe Mischtypen halten Flüssigkeits- und Gasströme getrennt, Dadurch ist es weniger wahrscheinlich, dass sie verstopfen. Interne Mischdüsen, während es effektiv bei der Zerstäubung ist, sind anfälliger für Verstopfungen.

Zerstäubertyp | Verstopfungsbeständigkeit | Wichtiges Designmerkmal |

|---|---|---|

Rotationszerstäuber | Hoch | Öffnen Sie die Spinnscheibe |

Tangentialdüse | Mäßig-Hoch | Keine internen Flügel |

Axialdüse | Mäßig-Niedrig | Wirbeleinsätze |

Pneumatisch (Extern) | Hoch | Separate Flüssigkeits-/Gasströme |

Pneumatisch (Intern) | Niedrig | Gemischte Flüssigkeit/Gas in der Düse |

Bediener sollten bei der Auswahl eines Zerstäubers das Verstopfungsrisiko berücksichtigen, vor allem für Futtermittel mit hohem Feststoffgehalt oder Viskosität. Die Wahl des richtigen Designs reduziert Ausfallzeiten und Wartungskosten.

Wartungsbedarf

Reinigung

Richtige Reinigung von Zerstäuber-Sprühtrockner sorgt für eine gleichbleibende Produktqualität und verlängert die Lebensdauer der Geräte. Bediener müssen Schmutz und Rückstände sowohl von Rotations- als auch von Düsenzerstäubern entfernen, um Verunreinigungen zu verhindern und die Effizienz aufrechtzuerhalten. Der EPA-Handbuch zur Präzisionsreinigung skizziert mehrere wirksame Strategien. Es werden regelmäßige Wartungsroutinen empfohlen, die auch das Waschen umfassen, Spülung, und Trocknungsstufen. Betreiber nutzen häufig Tauchbecken, handgeführte Sprühwaschgeräte, oder forcierte Lufttrocknung zur Reinigung der Zerstäuberkomponenten.

Fallstudien aus Branchen wie der Elektronikfertigung zeigen, dass automatisierte Strahlreinigungssysteme für Zerstäuber gut funktionieren. Diese Systeme verwenden programmierbare Düsen, um bestimmte Bereiche gezielt anzusprechen, Reduzierung des Bedarfs an manueller Arbeit und Erhöhung der Wiederholgenauigkeit. Unternehmen wie die Digital Equipment Corporation haben wässrige Reinigungsmethoden in Reinraumumgebungen eingeführt, die dazu beitragen, hohe Sauberkeitsstandards aufrechtzuerhalten. Auch die Schulung der Bediener spielt eine Schlüsselrolle. Gut geschultes Personal kann Reinigungslösungen überwachen, Reinigungszyklen anpassen, und reagieren schnell auf alle Probleme.

Regelmäßige Reinigung und Bedienerschulung tragen dazu bei, Ablagerungen zu verhindern und einen reibungslosen Betrieb der Zerstäuber zu gewährleisten.

Ausfallzeit

Ausfallzeiten wirken sich auf Produktivität und Kosten bei der industriellen Sprühtrocknung aus. Rotationszerstäuber erfordern aufgrund ihrer beweglichen Teile oft einen höheren Wartungsaufwand. Bericht der Betreiber häufige ungeplante Stillstände durch mechanische Fehler verursacht, Trichterbenetzung, und Skalierung. Aufgaben wie das Auswuchten des Zerstäuberrades, Überwachung des Schlammflusses, und die Wartung von Getrieben erhöhen den Arbeitsaufwand. Diese Probleme können zu instabilen Temperaturen und Feuchtigkeitsproblemen im System führen, Manchmal sind die Betreiber gezwungen, die Produktionsraten zu reduzieren.

Düsenzerstäuber, die keine beweglichen Teile haben, bieten im Allgemeinen eine höhere Zuverlässigkeit. Nach der Umstellung von Rotations- auf Düsenzerstäuber, In vielen Einrichtungen kommt es zu weniger Stillständen und einem stabileren Betrieb. Düsensysteme ermöglichen eine bessere Kontrolle und Redundanz des Sprühmusters, Dies beugt Nässe- und Feuchtigkeitsproblemen vor. Betreiber bemerken auch geringere Durchflussraten für Kühlgase, was bedeutet, dass das System effizienter läuft.

Rotationszerstäuber: Höhere Wartung, häufigere Ausfallzeiten

Düsenzerstäuber: Geringerer Wartungsaufwand, verbesserte Zuverlässigkeit, weniger Ausfallzeiten

Die Wahl des richtigen Zerstäubers kann die Reduzierung reduzieren Wartungsbedarf und sorgen dafür, dass die Produktionslinien effizient laufen.

Kostenüberlegungen

Erstinvestition

Industrielle Zerstäubersprühtrockner erfordern eine erhebliche Vorabinvestition. Der gewählte Zerstäubertyp kann einen großen Einfluss auf die Anschaffungskosten haben. Rotationszerstäuber haben in der Regel einen moderaten Anschaffungspreis. Der Einbau von Düsenzerstäubern kostet oft weniger, insbesondere für kleinere Anlagen. Gaszerstäuber, werden in speziellen Anwendungen verwendet, haben die höchsten Anfangsinvestition. Ihre Preis reicht von $100,000 auf mehrere Millionen Dollar, je nach Größe und Ausstattung.

Aspekt | Einzelheiten |

|---|---|

Anfängliche Investitionskosten | Gaszerstäuber: $100,000 auf mehrere Millionen Dollar |

Betriebskosten | Hoher Gasverbrauch, Fachkundige Wartung erforderlich |

Vorteile | Hohe Reinheit, einheitliche Partikelgröße, Skalierbarkeit, Effizienz |

Einschränkungen | Hohe Anschaffungskosten, komplexer Vorgang, regelmäßige Wartung, materielle Grenzen |

Wassermetallzerstäuber sind ebenfalls im Lieferumfang enthalten hohe Produktions- und Anschaffungskosten. Diese Kosten können Unternehmen davon abhalten, sich für sie zu entscheiden, insbesondere wenn andere Verdampfertypen eine ähnliche Leistung zu einem geringeren Preis bieten. Die Notwendigkeit häufiger Reinigung und Wartung erhöht die finanzielle Belastung.

Notiz: Unternehmen sollten die gesamten Anfangsinvestitionen für jeden Zerstäubertyp vergleichen, nicht nur der Kaufpreis. Installation, aufstellen, und Schulungen können die Gesamtkosten erhöhen.

Betriebskosten

Die Betriebskosten umfassen den Energieverbrauch, Wartung, Reinigung, und Arbeit. Rotationszerstäuber erfordern aufgrund der beweglichen Teile oft einen höheren Wartungsaufwand. Dies kann zu höheren laufenden Kosten führen. Düsenzerstäuber, mit weniger beweglichen Teilen, haben in der Regel geringere Wartungskosten. Jedoch, Sie müssen möglicherweise häufiger gereinigt werden, wenn das Futter Feststoffe enthält oder zur Verstopfung neigt.

Gaszerstäuber verbrauchen große Mengen Gas, was die Betriebskosten erhöht. Sie benötigen außerdem qualifizierte Bediener und regelmäßige Wartung. Wassermetallzerstäuber müssen häufig gereinigt werden, um die Leistung aufrechtzuerhalten, was die Arbeits- und Ausfallkosten erhöht.

Rotationszerstäuber: Höhere Wartung, moderater Energieverbrauch

Düsenzerstäuber: Geringerer Wartungsaufwand, eventuelle Reinigungskosten

Gaszerstäuber: Hohe Energie- und Wartungskosten

Wassermetallzerstäuber: Hohe Reinigungs- und Arbeitskosten

Unternehmen sollten bei der Auswahl eines Zerstäubers sowohl die anfänglichen als auch die laufenden Kosten berücksichtigen. Die richtige Wahl gleicht den Kaufpreis aus, Wartungsbedarf, und tägliche Betriebskosten.

Anwendungstauglich

Industrielle Anwendungen für Rotationszerstäuber

Rotationszerstäuber dienen als Rückgrat in vielen großtechnischen Sprühtrocknungsbetrieben. Unternehmen der Milchindustrie nutzen Rotationszerstäuber zur Herstellung von Milchpulver und Molkenprotein. Diese Zerstäuber verarbeiten hochviskose Zufuhren und große Volumina, was sie ideal für die kontinuierliche Produktion macht. Waschmittelhersteller setzen auf Rotationszerstäuber, um gleichmäßige Granulatkörner zu erzeugen, die sich schnell in Wasser auflösen. Im Keramikbereich, Rotationszerstäuber helfen bei der Bildung von Pulvern für Fliesen und Hochleistungskeramik. Betreiber in der chemischen Industrie entscheiden sich für Rotationszerstäuber aufgrund ihrer Fähigkeit, Schlämme mit hohem Feststoffgehalt zu verarbeiten. Auch in Umweltanwendungen spielen Rotationszerstäuber eine Rolle, wie der Rauchgasentschwefelung, wo sie Emissionen durch Versprühen absorbierender Aufschlämmungen behandeln. Im Laufe der Zeit, Die Industrie bevorzugt Rotationszerstäuber wegen ihrer Flexibilität und Verstopfungsresistenz, insbesondere bei der Verarbeitung anspruchsvoller Materialien.

Industrielle Anwendungen für Düsenzerstäuber

Düsen finden ihren Platz in Branchen, die Präzision und Produktkonsistenz erfordern. In der Automobilbranche werden Düsen für großvolumige Lackier- und Beschichtungsarbeiten eingesetzt, wo eine Geldstrafe, Gleichmäßiges Sprühen sorgt für ein glattes Finish. Pharma- und Kosmetikhersteller sind auf Düsen für die sterile Verarbeitung und das präzise Sprühen angewiesen, das strenge Hygienestandards unterstützt. Elektronikunternehmen nutzen Düsen zum Beschichten und Reinigen empfindlicher Bauteile. In der Lebensmittel- und Getränkeindustrie, Düsen sorgen für hygienegerechtes Sprühen, Einhaltung der Sicherheitsvorschriften. Luft- und Raumfahrthersteller setzen Düsen zur Beschichtung und Oberflächenbehandlung ein, wo Haltbarkeit und Qualität wichtig sind. In der chemischen Industrie werden Düsen zum Auftragen von Beschichtungen und zum Reinigen eingesetzt, Oft werden Designs gewählt, die korrosionsbeständig sind und verschiedene Viskositäten bewältigen.

Industriesektor | Wichtige Anwendungen/Prozesse | Gründe für optimale Leistung |

|---|---|---|

Automobil | Lackieren und Beschichten in großen Mengen | Präzise, effizientes Spray; unterstützt die Automatisierung |

Pharmazeutisch & Kosmetik | Sterile Verarbeitung, Präzisionsspray | Hohe Präzision und Hygiene; spezielle Designs |

Elektronik | Beschichten und Reinigen | Präzise Zerstäubung; Materialverträglichkeit |

Essen & Getränk | Hygienegerechtes Sprühen | Hygienestandards; Materialverträglichkeit |

Luft- und Raumfahrt | Beschichtung und Oberflächenbehandlung | Hochwertige Verarbeitung; Haltbarkeit |

Chemisch | Beschichtungen und Reinigung | Behandelt Viskositäten; Korrosionsbeständigkeit |

Düsen haben sich mit der Technologie weiterentwickelt. Hersteller nutzen jetzt intelligente Düsen und additive Fertigung, um Präzision und Effizienz zu verbessern. Umweltvorschriften haben auch das Düsendesign geprägt, Dies führt zu mehr wasserbasierten und VOC-armen Beschichtungen. Im Laufe der Jahre, Industrien sind auf Düsen umgestiegen, wenn sie Genauigkeit benötigen, Hygiene, und Anpassungsfähigkeit an neue Materialien.

Energie und Zuverlässigkeit

Stromverbrauch

Industrielle Zerstäuber-Sprühtrockner benötigen für den Betrieb viel Energie. Rotationszerstäuber verwenden Elektromotoren, um Scheiben mit hoher Geschwindigkeit zu drehen. Dieses Design ermöglicht eine effiziente Tropfenbildung und eine gleichmäßige Verdampfungseffizienz. Für die Großproduktion entscheiden sich Betreiber häufig für Rotationszerstäuber, da diese hohe Durchflussraten bei moderatem Stromverbrauch bewältigen. Düsenzerstäuber nutzen Pumpen oder Druckluft, um Sprays zu erzeugen. Druckdüsen benötigen starke Pumpen, während Zweistoffdüsen sowohl Luft- als auch Flüssigkeitsdruck nutzen. Diese Systeme können mehr Energie verbrauchen, insbesondere wenn sehr feine Tröpfchen erzeugt werden.

Automatisierung Systeme helfen bei der Verwaltung des Energieverbrauchs. Sensoren überwachen die Temperatur, Druck, und Luftfeuchtigkeit in Echtzeit. Bediener können die Einstellungen anpassen, um die Leistung zu optimieren und Abfall zu reduzieren. Fortschrittliche Steuerungssysteme tragen außerdem dazu bei, eine gleichbleibende Produktqualität aufrechtzuerhalten. Durch den Einsatz von Automatisierung, Unternehmen senken ihre Energiekosten und verbessern die Prozessstabilität.

Zerstäubertyp | Hauptstromquelle | Typischer Energieverbrauch | Funktionen zur Energieoptimierung |

|---|---|---|---|

Rotationszerstäuber | Elektromotor | Mäßig | Variable Geschwindigkeitsregelung, Automatisierung |

Düsenzerstäuber | Pumpe oder Druckluft | Höher (für feinen Sprühnebel) | Druckregulierung, Automatisierung |

Tipp: Regelmäßige Überwachung und intelligente Steuerungen tragen dazu bei, den Energieverbrauch unter Kontrolle zu halten und einen zuverlässigen Betrieb zu unterstützen.

Langfristige Haltbarkeit

Industriezerstäuber müssen rauen Bedingungen standhalten. Hersteller verwenden starke Materialien wie Edelstahl, Keramik, und Sonderlegierungen. Diese Materialien widerstehen hohen Temperaturen und Korrosion, was die Lebensdauer der Ausrüstung verlängert. Designmerkmale wie verstärkte Rahmen und Schutzbeschichtungen sorgen für zusätzliche Stabilität. Modulare Komponenten erleichtern Reparaturen und Wartung.

Moderne Zerstäubersysteme umfassen Automatisierungs- und Steuerungstechnik. Diese Systeme überwachen den Gerätezustand und Prozessparameter. Bediener erhalten Benachrichtigungen, wenn eine Wartung erforderlich ist, was Ausfallzeiten reduziert. Automatisierung verbessert auch die Sicherheit und reduziert menschliche Fehler. Unternehmen verzeichnen einen konsistenteren Betrieb und weniger unerwartete Abschaltungen.

Langlebige Materialien schützen vor Verschleiß und Korrosion.

Verstärkte Rahmen und Beschichtungen erhöhen die Lebensdauer.

Modulare Teile vereinfachen die Wartung.

Automatisierung ermöglicht Echtzeitüberwachung und proaktive Pflege.

IoT- und KI-Technologien ermöglichen vorausschauende Wartung.

Neue Technologien verbessern weiterhin die Zuverlässigkeit. IoT-Sensoren und KI-Tools sagen Probleme voraus, bevor sie zu Ausfällen führen. Dieser Ansatz sorgt dafür, dass Zerstäubersprühtrockner über Jahre hinweg reibungslos funktionieren.

Rotationszerstäuber zeichnen sich durch hohes Volumen aus, hochviskos, und verstopfungssichere Anwendungen. Düsenzerstäuber liefern eine präzise Partikelgröße und eignen sich für Branchen, in denen Hygiene und Genauigkeit erforderlich sind. Passender Zerstäubertyp zum Produkt, füttern, und Prozessprioritäten sorgen für optimale Ergebnisse.

Checkliste für die Auswahl eines Zerstäubers:

Identifizieren Sie die Viskosität und den Feststoffgehalt des Futters

Definieren Sie die erforderliche Partikelgröße und -verteilung

Berücksichtigen Sie Wartungs- und Ausfallzeitgrenzen

Bewerten Sie Energie- und Kostenbeschränkungen

Für maßgeschneiderte Lösungen, Unternehmen sollten sich an Ausrüstungslieferanten oder Verfahrenstechniker wenden.

FAQ

Was ist der Hauptvorteil von Rotationszerstäubern bei der industriellen Sprühtrocknung??

Rotationszerstäuber Bewältigen Sie hochviskose Futtermittel und große Volumina. Sie verhindern ein Verstopfen und unterstützen eine kontinuierliche Produktion. Viele Branchen entscheiden sich aufgrund ihrer Flexibilität und Zuverlässigkeit für Rotationszerstäuber.

Wie verbessern Düsenzerstäuber die Produktqualität??

Düsenzerstäuber gut erstellen, gleichmäßige Tröpfchen. Diese Kontrolle führt zu Pulvern mit gleichbleibender Partikelgröße. Branchen, die präzise Qualität benötigen, wie zum Beispiel Arzneimittel, Wählen Sie häufig Düsenzerstäuber.

Welcher Zerstäubertyp erfordert weniger Wartung??

Düsenzerstäuber haben weniger bewegliche Teile. Sie benötigen in der Regel weniger Wartung als Rotationszerstäuber. Betreiber berichten von weniger ungeplanten Stillständen und einem stabileren Betrieb mit Düsensystemen.

Können beide Zerstäubertypen Futtermittel mit hohem Feststoffgehalt verarbeiten??

Zerstäubertyp | Handhabung von Futtermitteln mit hohem Feststoffgehalt |

|---|---|

Rotationszerstäuber | Exzellent |

Düsenzerstäuber | Mäßig |

Rotationszerstäuber zeichnen sich durch Zuführungen mit hohem Feststoffgehalt aus. Düsenzerstäuber können bei dicken Materialien verstopfen oder an Effizienz verlieren.