Düse vs. Rotationszerstäuber: Welche Sprühtrockner-Option ist die beste?

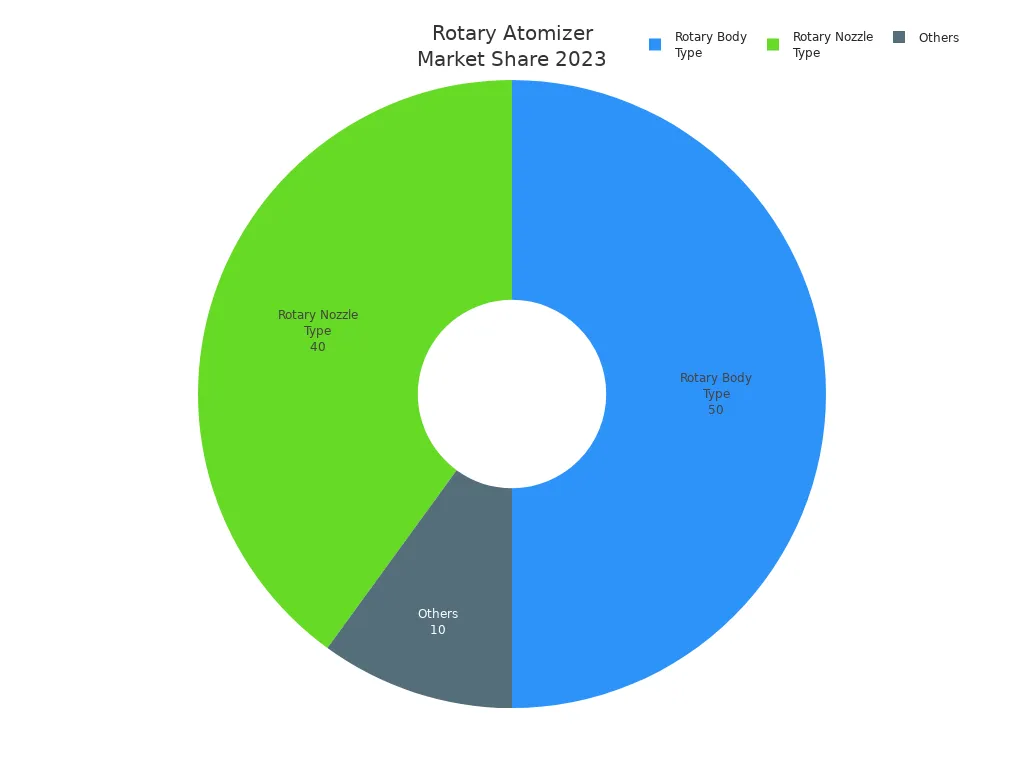

Die Auswahl des besten Sprühtrocknungszerstäubers hängt von den spezifischen Anwendungsanforderungen ab. Düsenzerstäuber dominieren den Weltmarkt, fast halten 41.2% Aktie aufgrund ihrer Fähigkeit, freifließend zu produzieren, gröbere Pulver und flexible Durchflussraten. Rotationszerstäuber, während der Marktanteil derzeit geringer ist, wachsen schnell, weil sie über hohe Kapazitäten und eine breite Produktpalette verfügen. Zu den wichtigsten Entscheidungsfaktoren gehört der Produkttyp, erforderliche Partikelgröße, Futtereigenschaften, Wartungsanforderungen, und Budget.

Jeder Hersteller sollte Prioritäten und Herausforderungen bewerten, bevor er einen Zerstäuber auswählt.

Wichtige Erkenntnisse

Düsenzerstäuber erzeugen mit hohem Druck feine Tröpfchen und eignen sich gut für dickes oder klebriges Futter, Bietet einfache Wartung und Energieeinsparungen.

Rotationszerstäuber verwirbeln Flüssigkeiten mit hoher Geschwindigkeit, um gleichmäßige Tröpfchen zu erzeugen, Ideal für die Produktion im großen Maßstab mit Einsatzmaterialien mit geringerer Viskosität, erfordern jedoch mehr Energie und Wartung.

Die Wahl des richtigen Zerstäubers hängt von der Futterart ab, gewünschte Partikelgröße, Produktionsmaßstab, und Budget, um eine effiziente Trocknung und hochwertiges Pulver sicherzustellen.

Beide Zerstäubertypen ermöglichen die Kontrolle der Tröpfchengröße, was den Pulverfluss beeinflusst, Konsistenz, und Produktqualität, Daher ist es wichtig, die Einstellungen anzupassen.

Das Befolgen einer klaren Auswahlcheckliste hilft Herstellern, die Zerstäuberfunktionen an die Produktanforderungen anzupassen, Reduzierung von Versuch und Irrtum und Verbesserung der Ergebnisse.

Hauptunterschiede

Zerstäubungsmechanismus

Rotationszerstäuber und Düsenzerstäuber verwenden unterschiedliche Methoden, um Tröpfchen in einem Sprühtrockner-Zerstäubersystem zu erzeugen.

Rotationszerstäuber nutzen die Zentrifugalkraft. Eine mit hoher Geschwindigkeit rotierende Scheibe, Tasse, oder das Rad dreht das flüssige Futter. Die Flüssigkeit bewegt sich nach außen und bildet beim Verlassen des Randes Tröpfchen. Diese Methode erzeugt Tröpfchen dazwischen 10 Und 500 Mikrometer.

Düsenzerstäuber drücken das Futter unter hohem Druck durch eine kleine Öffnung. Beim Austritt aus der Öffnung zerfällt die Flüssigkeit in Tröpfchen. Die Tröpfchengrößen reichen normalerweise von 10 Zu 400 Mikrometer. Einige Düsenzerstäuber verwenden Luft, um die Flüssigkeit aufzubrechen.

Rotationszerstäuber basieren auf mechanischer Rotation, während Düsenzerstäuber vom Flüssigkeitsdruck und der Düsenkonstruktion abhängen. Jede Methode beeinflusst die Tropfenbildung und die endgültigen Pulvereigenschaften.

Kontrolle der Tröpfchengröße

Die Kontrolle der Tröpfchengröße ist wichtig für die Pulverqualität beim Sprühtrocknen. Der Größe und Verteilung der Tröpfchen beeinflussen, wie das Pulver fließt, Packungen, und löst sich auf.

Rotationszerstäuber passen die Tröpfchengröße durch Änderung der Radgeschwindigkeit an, Nutgröße, und Vorschubgeschwindigkeit. Höhere Geschwindigkeiten und größere Flügel erzeugen kleinere Tröpfchen. Dickeres oder klebrigeres Futter erzeugt größere Tröpfchen.

Düsenzerstäuber steuern die Tröpfchengröße über den Speisedruck, Öffnungsdurchmesser, und Sprühwinkel. Höherer Druck und größere Winkel erzeugen kleinere Tröpfchen. Größere Öffnungen und dickere Zuführungen erzeugen größere Tröpfchen.

Die folgende Tabelle fasst die wichtigsten Kontrollfaktoren zusammen:

Zerstäubungstyp | Hauptkontrollfaktoren | Typische Tröpfchengröße (μm) |

|---|---|---|

Rotary | Radgeschwindigkeit, Flügelhöhe, Vorschubgeschwindigkeit | 10–500 |

Düse | Druck, Öffnungsgröße, Sprühwinkel | 10–400 |

Die Steuerung der Tröpfchengröße hilft dabei, die Dichte des Pulvers anzupassen, fließen, und Aussehen. Beide Zerstäuber ermöglichen eine gewisse Anpassung, aber Düsenzerstäuber bieten oft eine feinere Kontrolle für dichtere Zerstäuber, freifließende Pulver.

Umgang mit Futtermitteln

Die Art des Aufgabematerials hat Einfluss darauf, welcher Sprühtrocknerzerstäuber am besten funktioniert.

Rotationszerstäuber verarbeiten ein breites Spektrum an Futtermitteln, einschließlich solcher mit höherem Feststoffgehalt oder höherer Viskosität. Sie eignen sich gut für die Produktion im großen Maßstab und können Futtermittel verarbeiten, die eine Düse verstopfen könnten.

Düsenzerstäuber eignen sich für feinere Pulver und hochviskose Futtermittel wie Fruchtpürees oder Brei. Sie treten häufig in kleineren oder spezialisierten Chargenbetrieben auf.

Rotationszerstäuber zeichnen sich durch hohen Durchsatz und vielfältige Zuführungen aus, während Düsenzerstäuber bei dicken oder klebrigen Materialien glänzen.

Wartungsbedarf

Die Wartungsanforderungen unterscheiden sich zwischen den beiden Zerstäubertypen.

Rotationszerstäuber verfügen über bewegliche Teile, die regelmäßig überprüft und gereinigt werden müssen. Änderungen im Vorschub oder in der Geschwindigkeit können dazu führen Ablagerungen in der Trockenkammer. Bediener müssen die Einstellungen überwachen und anpassen, um Ablagerungen zu verhindern.

Düsenzerstäuber können verstopfen, insbesondere bei dickflüssigem oder partikelreichem Futter. Das Reinigen oder Ersetzen von Düsen ist üblich. Jedoch, sie haben weniger bewegliche Teile, wodurch der mechanische Verschleiß verringert werden kann.

Betreiber sollten die einfache Reinigung berücksichtigen, Ausfallzeit, und Ersatzteilkosten bei der Auswahl eines Zerstäubers.

Energie und Kosten

Bei der Auswahl eines Sprühtrocknerzerstäubers spielen der Energieverbrauch und die Betriebskosten eine große Rolle.

Rotationszerstäuber benötigen Motoren, um die Scheibe mit hoher Geschwindigkeit zu drehen. Sie verbrauchen mehr Energie, unterstützen aber höhere Produktionsraten. Für die größeren Tröpfchen, die sie produzieren, sind möglicherweise größere Trockenkammern erforderlich.

Düsenzerstäuber verwenden Hochdruckpumpen, um Flüssigkeit durch die Öffnung zu drücken. Sie verbrauchen oft weniger Energie und können bei kleineren Chargen oder wenn eine präzise Tropfenkontrolle erforderlich ist, kostengünstiger sein.

Rotationszerstäuber eignen sich für große Kapazitäten, Dauerbetrieb, während Düsenzerstäuber Energieeinsparungen und niedrigere Kosten für kleinere oder spezialisierte Läufe bieten.

Vor- und Nachteile eines Düsenzerstäubers

Vorteile

Düsenzerstäuber bieten bei der Sprühtrocknung mehrere Betriebs- und Wartungsvorteile. Viele Hersteller entscheiden sich aufgrund ihrer Effizienz und Flexibilität für sie. Zu den wichtigsten Vorteilen gehören::

Erhöhte Verdunstungskapazität, Dadurch kann mehr Wasser pro Stunde verdunsten.

Größere Kontrolle über den Zerstäubungsprozess, Dies führt zu einer verbesserten Pulverkonsistenz.

Möglichkeit zum Trocknen von Schlämmen mit dem oben genannten Feststoffgehalt 50%, was die Grenzen von Rotationszerstäubern überschreitet.

Fähigkeit, eine breite Palette von Produkttypen mit demselben Sprühtrockner-Zerstäuber zu verarbeiten.

Einführung neuer Pulverdichteparameter, geht über herkömmliche Scheibeneinstellungen hinaus.

Keine Elektromotoren erforderlich, hydraulische Einheiten, oder komplexe mechanische Teile wie Lager und Riemen.

Reduzierte Bildung von agglomerierten Rückständen an den Trocknerwänden aufgrund des wirbellosen Luftstroms.

Einfache und kostengünstige Wartung, da der Bediener nur die internen Düsenkomponenten austauschen muss.

Verbesserte Trocknungskapazität für hygroskopische Produkte wie Zucker und Fette.

Düsenzerstäuber verhelfen Unternehmen zu höherer Effizienz und geringerem Wartungsaufwand.

Nachteile

Trotz ihrer Stärken, Düsenzerstäuber stellen im täglichen Betrieb einige Herausforderungen dar:

Häufige Verstopfung oder Beschädigung, insbesondere bei der Verarbeitung dickflüssiger oder partikelreicher Futtermittel.

Regelmäßige Wartung und Reinigung erforderlich, was zu Betriebsausfällen führen kann.

Zusätzliche Kosten im Zusammenhang mit Wartung und Ersatzteilen.

Betreiber müssen diese Probleme einplanen, um eine konsistente Produktion aufrechtzuerhalten.

Beste Anwendungen

Düsenzerstäuber bedienen ein breites Spektrum an Branchen und Produkttypen. Zu den gängigen Anwendungen gehören::

Lebensmittel- und Getränkesektor, wie Bäckereien, Milchprodukte, und Fleischverarbeitung.

Zuckermühlen und Herstellung von Getreide oder Snacks.

Chemische Verarbeitung, einschließlich Pulver und Spezialchemikalien.

Bergbau, Baustoffe, und Energiewirtschaft.

Zellstoff, Papier, und Gewebeherstellung.

Pharmazeutische Herstellung, Stahl, und Metalle.

Viele Branchen verlassen sich auf Düsenzerstäuber, weil sie unterschiedliche Produkte verarbeiten und zuverlässige Ergebnisse liefern können.

Vor- und Nachteile eines Rotationszerstäubers

Vorteile

Rotationszerstäuber bieten bei Sprühtrocknungsvorgängen mehrere wichtige Vorteile. Sie erzeugen gleichmäßige Tröpfchen, indem sie Flüssigkeit mit hoher Geschwindigkeit rotieren lassen. Dieser Prozess führt zu Pulvern mit einheitlicher Partikelgröße und -form. Bediener können die Radgeschwindigkeit anpassen, um die Tropfengröße zu steuern, Dies hilft, strenge Produktanforderungen zu erfüllen. Rotationszerstäuber beherrschen ein breites Spektrum an Fördermengen und können große Volumina schnell verarbeiten. Sie funktionieren gut mit nicht viskosen Flüssigkeiten und ermöglichen eine kontinuierliche Produktion. Viele Hersteller entscheiden sich für Rotationszerstäuber aufgrund ihrer Flexibilität und der Fähigkeit, hochwertige Pulver in großem Maßstab herzustellen.

Rotationszerstäuber unterstützen effizient, Großflächige Sprühtrocknung, bei der Gleichmäßigkeit und Durchsatz am wichtigsten sind.

Nachteile

Rotationszerstäuber stellen außerdem mehrere Herausforderungen dar, die der Bediener berücksichtigen muss:

Die schnell rotierende Scheibe (7000-28000 Drehzahl) erfordert einen hohen apparativen Aufwand und führt zu einem hohen Energieverbrauch.

Das Gerätedesign ist komplex und nimmt einen großen Bereich in der Anlage ein.

Zerstäuber und Pulverrückgewinnungsgeräte sind mit hohen Kosten verbunden.

Ein hoher Luftverbrauch erhöht den Strombedarf von Gebläsen und Rückgewinnungssystemen.

Das System weist einen geringen thermischen Wirkungsgrad auf und verbraucht mehr Wärme als andere Optionen.

Bediener müssen diese Faktoren abwägen, wenn sie einen Sprühtrocknerzerstäuber für ihren Prozess auswählen.

Beste Anwendungen

Rotationszerstäuber finden ihren besten Einsatz in Branchen, die eine gleichmäßige und feine Partikelgröße aus nicht viskosen Flüssigkeiten benötigen. Zu den typischen Anwendungen gehören::

Lebensmittel- und Milchproduktion, wie Maltodextrin und Lebensmittelverkapselung.

Pharmazeutische und nutrazeutische Herstellung, einschließlich Antibiotika, Penicillin, Enzyme, und Molkenproteine.

Chemische Verarbeitung, wo Feuchtigkeitsreduzierung und Produktqualität von entscheidender Bedeutung sind.

Die wachsende Nachfrage im Pharmabereich, Essen, Die Industrie- und Chemiebranche treibt den Einsatz von Rotationszerstäubern in modernen Sprühtrocknungsanlagen weiter voran.

Auswirkungen auf die Produktqualität

Partikelgrößenverteilung

Die Wahl zwischen Düsen- und Rotationszerstäuber prägt die Partikelgröße, Morphologie, und Dichte aus sprühgetrockneten Pulvern. Rotationszerstäuber erzeugen in der Regel größere Partikel, während Düsenzerstäuber – insbesondere Zweistoffzerstäuber – feinere Partikel erzeugen. Bediener können die Zerstäubungsbedingungen anpassen, um die Tröpfchengröße und die Trocknungskinetik zu beeinflussen, die sich direkt auf das Endpulver auswirken. Zum Beispiel, Zweistoffdüsen geben oft nach Partikel kleiner als 10 μm, während Druckdüsen Partikel erzeugen 10 Zu 100 μm. Rotationszerstäuber erzeugen typischerweise ein breiteres Spektrum an Partikelgrößen.

Partikelgrößenmetrik | |

|---|---|

D10 (10% kleiner) | 5 Zu 50 |

D50 (Mittlere) | 20 Zu 150 |

D90 (90% kleiner) | 50 Zu 250 |

Bei der Bestimmung dieser Bereiche spielen die Düsengeometrie und die Prozesseinstellungen eine große Rolle. Eine passende Tröpfchengröße garantiert nicht immer eine passende Partikelgröße, Daher müssen Betreiber die komplexen Wechselwirkungen während der Trocknung berücksichtigen.

Pulverfluss und Konsistenz

Ziel der Sprühtrocknung ist die Herstellung von Pulvern einheitliche Partikelgröße, hohe Fließfähigkeit, und zuverlässige Dispergierbarkeit. Der Zerstäubungsschritt, ob per Düse oder Rotationszerstäuber, verwandelt das flüssige Futter in feine Tröpfchen. Dieser Schritt schafft die Voraussetzungen für eine gleichmäßige Trocknung und Endproduktqualität. Sowohl Düsen- als auch Rotationszerstäuber haben Einfluss Schüttdichte und Porosität, die sich auf den Pulverfluss und die Handhabung auswirken. Fortschritte in der Zerstäubertechnologie ermöglichen jetzt bessere Ergebnisse Kontrolle über Tröpfchengröße und -verteilung, Dies führt zu einer verbesserten Produktkonsistenz und Prozesseffizienz.

Konsistenter Pulverfluss und Gleichmäßigkeit helfen Herstellern, eine zuverlässige Weiterverarbeitung und Verpackung zu erreichen.

Empfindliche Inhaltsstoffe

Viele Branchen verarbeiten sensible Inhaltsstoffe, wie Vitamine, Enzyme, oder Probiotika. Die Wahl des Zerstäubers beeinflusst, wie gut diese Zutaten den Trocknungsprozess überstehen. Düsenzerstäuber, mit ihrer präzisen Tropfenkontrolle, eignen sich oft für Produkte, die eine schonende Handhabung erfordern. Rotationszerstäuber, die mit hohen Geschwindigkeiten arbeiten, kann dazu führen, dass die Zutaten stärkerer Hitze und Scherung ausgesetzt werden. Um Qualität und Funktionalität zu gewährleisten, müssen Bediener den Zerstäubertyp an die Empfindlichkeit des Produkts anpassen.

Durch die Auswahl des richtigen Zerstäubers wird sichergestellt, dass empfindliche Inhaltsstoffe im fertigen Pulver ihre Aktivität und ihren Wert behalten.

Auswahl eines Sprühtrockner-Zerstäubers

Entscheidungscheckliste

Die Auswahl des richtigen Sprühtrocknerzerstäubers erfordert eine Reihe klarer Schritte. Jeder Schritt hilft Herstellern dabei, die Ausrüstungsauswahl an den Produkt- und Prozessanforderungen auszurichten. Hier finden Sie eine praktische Checkliste als Entscheidungshilfe:

Definieren Sie die Zieltröpfchengröße basierend auf der gewünschten Partikelgröße und dem Feststoffgehalt des Endpulvers.

Bewerten Sie die Zerstäubergeometrie, Futtereigenschaften (wie Viskosität und Oberflächenspannung), und Zerstäubungsparameter wie Düsendruck.

Wählen Sie Druckdüsen für Robustheit, skalierbarer Betrieb, insbesondere bei viskosen oder filmbildenden Lösungen.

Konsultieren Sie wissenschaftliche Korrelationen, die einen Zusammenhang zwischen der Tröpfchengröße herstellen, Futtereigenschaften, und Düsengeometrie, um die anfänglichen Optionen einzugrenzen.

Testen Sie die Tröpfchengröße mithilfe von Modelllösungen, die der tatsächlichen Viskosität und Oberflächenspannung des Futters entsprechen.

Charakterisieren Sie ausgewählte Düsen, indem Sie den Druckabfall und die Partikelgröße bei verschiedenen Durchflussraten messen, um die Düse und den Betriebsdruck festzulegen.

Integrieren Sie diese Schritte in einen Prozessentwicklungsplan, der auch ein Formulierungsscreening umfasst, Prozessbeschränkungen, thermodynamisches Design, und Trocknungskinetik.

Das Befolgen dieser Checkliste gewährleistet einen systematischen Ansatz bei der Zerstäuberauswahl, Reduzierung von Versuch und Irrtum und Unterstützung einer gleichbleibenden Produktqualität.

Anpassung an die Produktanforderungen

Für optimale Sprühtrocknungsergebnisse ist die Abstimmung des Zerstäubertyps auf die Produkteigenschaften von entscheidender Bedeutung. Betreiber sollten mehrere Schlüsselfaktoren berücksichtigen:

Futterviskosität: Futtermittel mit niedrigerer Viskosität lassen sich leichter zerstäuben und erzeugen feinere Partikel.

Feststoffgehalt des Futtermittels: Höhere Feststoffe tragen dazu bei, die Tröpfchengröße beizubehalten und die Lösungsmittelexposition zu reduzieren.

Geschwindigkeit und Druck des Zerstäubers: Diese Einstellungen beeinflussen die Tropfen- und Endpartikelgröße.

Düsengeometrie und -größe: Diese formen die Tröpfchen und beeinflussen die Pulvereigenschaften.

Vorschubgeschwindigkeit: Höhere Raten erhöhen die Tröpfchen- und Partikelgröße.

Trocknungsbedingungen: Einlass- und Auslasstemperaturen, sowie Feuchtigkeit, Schlagtrocknungsgeschwindigkeit und Pulverqualität.

Druckdüsen: Am besten für viskose Futtermittel geeignet (50-100 mPas) bei Drücken dazwischen 20-200 Bar, bietet robuste und skalierbare Leistung.

Der Die folgende Tabelle fasst zusammen wie die Produkteigenschaften zu jedem Zerstäubertyp passen:

Produkteigenschaften / Parameter | Rotationszerstäuber | Druckdüsenzerstäuber |

|---|---|---|

Tröpfchengröße | Sehr gut, Uniform | Größer, weniger einheitlich |

Kontrolle der Partikelgröße | Konsistent, Bußgeld | Kontrolliert, größer |

Geeignete Futterviskosität | Niedrigere Viskosität | Höhere Viskosität, filmbildend |

Robustheit und Skalierbarkeit | Mäßig | Hoch, bevorzugt für viskose Futtermittel |

Anwendungsvorteil | Einheitliche Pulver zum Auflösen | Kontrollierte Größe für spezifische Anforderungen |

Bediener sollten den Zerstäubertyp und die Einstellungen an die physikalischen und chemischen Eigenschaften ihres Produkts anpassen, um die beste Sprühtrocknungsleistung zu erzielen.

Wartung und Budget

Bei der Auswahl des Zerstäubers spielen Wartungs- und Budgetaspekte eine wichtige Rolle. Druckdüsen bieten a kostengünstige Lösung mit einfachem Design und geringerem Wartungsaufwand. Sie sind leicht zu reinigen und haben weniger bewegliche Teile, Dies reduziert sowohl die Betriebskosten als auch die Ausfallzeiten. Die Anschaffungskosten für Druckdüsen liegen typischerweise zwischen $50 Zu $500.

Rotationsscheibenzerstäuber, auf der anderen Seite, erfordern eine höhere Anfangsinvestition, normalerweise dazwischen $2,000 Und $5,000. Ihre komplexen mechanischen Systeme müssen regelmäßig geschmiert werden, Inspektion, und Reinigung. Betreiber müssen Halterungen und Verbindungen monatlich überprüfen, Außenflächen vierteljährlich reinigen, und inspizieren Sie die inneren Durchgänge jährlich. Der Austausch verschlissener Komponenten ist gemäß den Empfehlungen des Herstellers erforderlich. Diese Faktoren führen zu höheren laufenden Wartungskosten und häufigeren Betriebsunterbrechungen.

Hersteller sollten den anfänglichen Kaufpreis und die laufenden Wartungsanforderungen gegen ihre Produktionsziele und ihr Budget abwägen. Die Wahl des richtigen Sprühtrockner-Zerstäubers hilft dabei, die Leistung auszugleichen, Zuverlässigkeit, und Kosteneffizienz.

Branchenbeispiele

Lebensmittel und Milchprodukte

Lebensmittel- und Molkereihersteller verlassen sich auf die Sprühtrocknung, um Pulver mit stabiler Haltbarkeit und einfacher Handhabung herzustellen. Bei der Milchpulverherstellung kommen häufig Düsenzerstäuber zum Einsatz, Dort tragen sie dazu bei, eine gleichmäßige Partikelgröße und einen gleichmäßigen Feuchtigkeitsgehalt zu erreichen. Diese Zerstäuber können viskose Futtermittel wie konzentrierte Milch oder Fruchtpürees verarbeiten. Auch Rotationszerstäuber spielen eine Rolle, insbesondere bei Großbetrieben, die einen hohen Durchsatz erfordern. Der Bediener wählt den Zerstäuber anhand der Viskosität des Produkts aus, gewünschte Pulvertextur, und Produktionsmaßstab. Zum Beispiel, löslicher Kaffee, Molkenprotein, und Hersteller von Babynahrung wählen oft den Zerstäuber, der ihren Qualitätsstandards und Prozessanforderungen am besten entspricht.

Lebensmittel- und Molkereiunternehmen schätzen Zerstäuber, die gleichmäßige Pulver liefern und effizient arbeiten, hygienische Reinigung.

Arzneimittel

Pharmaunternehmen müssen empfindliche Inhaltsstoffe bei der Sprühtrocknung schützen. Die Wahl des Zerstäubers wirkt sich direkt auf die Produktqualität und -sicherheit aus. Unternehmen berücksichtigen bei der Auswahl zwischen Düsen- und Rotationszerstäubern mehrere Faktoren:

Herstellungsmaßstab und Zielpartikelgröße die Entscheidung leiten.

Rotationsscheibenzerstäuber und Druckdüsen eignen sich für die Produktion in großem Maßstab mit größeren Partikeln.

Zweistoff- oder Ultraschalldüsen eignen sich am besten für kleine Chargen oder feinere Partikel.

Zerstäubungsbedingungen und Düsendesign steuern die Tröpfchengrößenverteilung.

Die Verwaltung der Tröpfchengröße trägt dazu bei, die Produktqualität aufrechtzuerhalten und die thermische Belastung empfindlicher Medikamente zu reduzieren.

Der Zerstäubertyp formt die anfängliche Tröpfchengröße, Dies beeinflusst die endgültigen Partikeleigenschaften und die Hitzeeinwirkung.

Pharmahersteller nutzen diese Richtlinien, um sicherzustellen, dass sprühgetrocknete Medikamente wirksam und sicher für Patienten bleiben.

Chemikalien

Chemieproduzenten verarbeiten oft komplex, viskos, oder Mehrkomponentenflüssigkeiten. Rotationszerstäuber zeichnen sich in diesen Umgebungen aus. Forscher haben das untersucht interne Strömungs- und Zerstäubungsmechanismen von Rotationszerstäubern in der chemischen Sprühtrocknung. Sie verwenden fortschrittliche Werkzeuge wie Phasen-Doppler-Messungen, um Tröpfchengröße und -geschwindigkeit zu analysieren. Diese Studien helfen Betreibern, die Tropfengrößenverteilung vorherzusagen und zu kontrollieren, was für die Produktqualität von entscheidender Bedeutung ist. Semiempirische Modelle basierend auf Strahldicke und Zerstäubungsmechanismen leiten die Prozessoptimierung. Diese Forschung unterstreicht die Bedeutung von Rotationszerstäubern für die Handhabung anspruchsvoller Chemikalienzuführungen und die Erzielung gleichbleibender Pulvereigenschaften.

Chemiefabriken profitieren von der Fähigkeit von Rotationszerstäubern, schwierige Einsatzstoffe zu verarbeiten und zuverlässige Ergebnisse zu liefern.

Die Wahl des richtigen Sprühtrocknerzerstäubers hängt von den Prozessanforderungen und Produkteigenschaften ab.

Bewerten Sie die Flüssigkeitseigenschaften, Sprühmuster, Tropfengröße, und mechanische Komplexität.

Rotationszerstäuber bieten eine einstellbare Tropfengröße, erfordern jedoch höhere Investitionen.

Düsentypen bieten Flexibilität für unterschiedliche Viskositäten und Betriebssicherheit.

Hersteller sollten die Checkliste verwenden, um den Zerstäubertyp mit den Produktzielen abzugleichen. Die Beratung durch einen Sprühtrocknungsexperten oder die Vereinbarung eines Versuchs kann dabei helfen, die Ergebnisse zu optimieren. Abstimmung der Zerstäuberauswahl auf die Prozesssteuerung, Reinigungsbedarf, und Produktqualität sorgt für Effizienz, skalierbare Produktion.

FAQ

Was ist der Hauptunterschied zwischen Düsen- und Rotationszerstäubern??

Düsenzerstäuber drücken Flüssigkeit mit hohem Druck durch eine kleine Öffnung. Rotationszerstäuber verwirbeln Flüssigkeiten mit hoher Geschwindigkeit und erzeugen so Tröpfchen. Jede Methode beeinflusst die Tröpfchengröße und die Pulverqualität.

Welcher Zerstäuber ist einfacher zu warten??

Düsenzerstäuber haben weniger bewegliche Teile. Bediener können Düsen schnell reinigen oder austauschen. Aufgrund ihrer komplexen Konstruktion müssen Rotationszerstäuber regelmäßiger überprüft und gereinigt werden.

Können beide Zerstäuber dickes oder klebriges Futter verarbeiten??

Rotationszerstäuber verarbeiten ein breites Spektrum an Futtermitteln, darunter auch einige dickflüssige Flüssigkeiten. Düsenzerstäuber funktionieren am besten bei hochviskosen oder klebrigen Futtermitteln, wie Fruchtpürees oder Brei.

Wie wirkt sich die Wahl des Zerstäubers auf den Energieverbrauch aus??

Düsenzerstäuber verbrauchen weniger Energie, da sie auf Druck basieren, keine Motoren. Rotationszerstäuber benötigen mehr Leistung, um die Scheibe mit hoher Geschwindigkeit zu drehen, was die Energiekosten erhöht.

In welchen Branchen werden Sprühtrocknerzerstäuber am häufigsten eingesetzt??

Essen, Molkerei, pharmazeutisch, In der chemischen Industrie werden Sprühtrocknerzerstäuber eingesetzt. Jeder Sektor wählt den Zerstäubertyp basierend auf den Produktanforderungen aus, Futtereigenschaften, und Produktionsmaßstab.